Главная страница » Статьи про котельное оборудование. Обзоры. Сравнения. Рейтинги.

Инструкции

В каталог котлов ДЕ

СохранитьСохраненоУдалено 0

Редактор Котлоторг 15.10.2020

3708 Views

Принцип циркуляции котла ДЕ

? Паровые котлы ДЕ предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения. Основные характеристики и параметры …

? Паровые котлы ДЕ предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения.

Основные характеристики и параметры котлов приведены в таблице 1.

Конструкция

Котлы двухбарабанные вертикально-водотрубные выполнены по конструктивной схеме «Д», характерной особенностью которой является боковое расположение топочной камеры относительно конвективной части котла.

Состав

Основными составными частями котлов являются верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка), правый и задний топочные экраны, а также трубы экранирования фронтовой стенки топки.

Во всех типоразмерах котлов внутренний диаметр верхнего и нижнего барабанов составляет 1000 мм. Длина цилиндрической части барабанов увеличивается с повышением паропроизводительности котлов от 2250 мм для котлов 4 т/ч до 7500 мм для котлов 25 т/ч. Расстояние между осями барабанов 2750 мм.

Материалы

Барабаны изготавливаются из листовой стали марки 16ГС ГОСТ5520-79 толщиной 13 и 22 мм для котлов с рабочим абсолютным давлением соответственно 1,4 и 2,4 МПа (14 и 24 кгс/см2).

Для доступа внутрь барабанов в переднем и заднем днищах имеются лазы.

Характеристики конвективных пучков

Конвективный пучок образован коридорно-расположенными по всей длине цилиндрической части барабанов вертикальными трубами Ø51х 2,5 мм, присоединяемыми к верхнему и нижнему барабанам.

Ширина конвективного пучка составляет 1000 мм для котлов паропроизводительностью 10; 25 т/ч и 890 мм – для остальных котлов.

Продольный шаг труб конвективного пучка 90 мм, поперечный – 110 мм (кроме среднего, расположенного по оси барабанов шага, равного 120 мм). Трубы наружного ряда конвективного пучка устанавливаются с продольным шагом 55 мм; на вводе в барабаны трубы разводятся в два ряда отверстий.

В конвективных пучках котлов 4; 6,5 и 10 т/ч устанавливаются продольные чугунные или ступенчатые стальные перегородки. Котлы 16 и 25 т/ч перегородок в пучке не имеют.

Конвективный пучок отделен от топочной камеры газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок.

Трубы газоплотной перегородки, правого бокового экрана, образующего также под и потолок топочной камеры, и трубы экранирования фронтовой стенки вводятся непосредственно в верхний и нижний барабаны.

Топочная камера

Поперечное сечение топочной камеры для всех котлов одинаково. Ее средняя высота составляет 2400 мм, ширина – 1790 мм. Глубина топочной камеры увеличивается с повышением паропроизводительности котлов от 1930 мм для ДЕ – 4 т/ч до 6960 мм для ДЕ – 25 т/ч.

| Заводское обозначение типоразмеров котлов | Паро произво дительность, т/ч | Рабочее давление котла МПа (кгс/см2) | Состояние или температура пара, °С | Общая поверхность нагрева, м2 | Водяной объем котла, м3 | Паровой объем котла, м3 | Габариты транспортабельного блока | Габариты котла по котельной ячейке | Масса транспортабельного блока котла, кг | Масса котла в объеме поставки завода, кг | Тип газомазутной горелки | Расчетный расход топлива при раздельном сжигании | Комплектующее оборудование | |||||||

| длина | ширина | высота | длина | ширина | высота | экономайзер | вентилятор | дымосос | ||||||||||||

| Мазут, кг/ч | Газ, м3/ч | |||||||||||||||||||

| ДЕ-4-14ГМ-О/Р/ | 4 | 1,3 (13) | насыщенный | 67,9 | 4,2 | 1,05 | 3526 | 2970 | 4028 | 4200 | 9980 | 5050 | 11140 | 12250 | ГМ-2,5 | 273 | 291 | ЭБ2-94И (БВЭС-1-2) | ВДИ-8-1000 | ВДН-9-1000 |

| ДЕ-4-14-225ГМ-О | перегретый 225(+25;-10) | 73 | 4,6 | 1,2 | 11350 | 13898 | 282 | 301 | ||||||||||||

| ДЕ-6,5-14ГМ-О/Р/ | 6,5 | 1,3 (13) | насыщенный | 91,5 | 5,6 | 1,18 | 4276 | 4800 | 13015 | 13940 | ГМ-4,5 | 443 | 442 | ЭБ2-142И (БВЭС-2-2) | ВДН-9-1000 | ВДН-11,2-1000 | ||||

| ДЕ-6,5-14-225ГМ-О | перегретый 225(+25;-10) | 101 | 5,4 | 1,3 | 13325 | 14380 | 457 | 488 | ||||||||||||

| ДЕ-10-14ГМ-О/Р/ | 10 | 1,3 (13) | насыщенный | 149 | 8,4 | 2,00 | 5706 | 3078 | 6530 | 16309 | 17721 | ГМ-7 | 673 | 718 | ЭБ2-236И (БВЭС-3-2) | ВДН-10-1000 | ВДН-10-1500 | |||

| ДЕ-10-14-225ГМ-О | перегретый 225(+25;-10) | 156 | 2,10 | 6056 | 3202 | 16469 | 17841 | 695 | 742 | |||||||||||

| ДЕ-10-24ГМ-О | 2,3 (23) | насыщенный | 149 | 2,00 | 5799 | 3078 | 4040 | 6579 | 18742 | 20412 | 673 | 718 | ||||||||

| ДЕ-10-24-250ГМ-О | перегретый 250(+25;-10) | 156 | 2,1 | 6084 | 3202 | 19045 | 20811 | 695 | 742 | |||||||||||

| ДЕ-16-14ГМ-О/Р/ | 16 | 1,3 (13) | насыщенный | 202,13 | 13,3 | 2,3 | 7460 | 3026 | 4032 | 8655 | 5205 | 6072 | 19290 | 21872 | ГМ-10 | 1087 | 1137 | ЭБ2-330И (БВЭС-4-1) | ВДН-9-1500 | ВДН-11,2-1500 |

| ДЕ-16-14-225ГМ-О | перегретый 225(+25;-10) | 202 | 2,5 | 7822 | 19070 | 21935 | 1086 | 1144 | ||||||||||||

| ДЕ-16-24ГМ-О | 2,3 (23) | насыщенный | 202,13 | 2,3 | 7630 | 24440 | 26940 | 1087 | 1137 | |||||||||||

| ДЕ-16-24-250ГМ-О | перегретый 250(+25;-10) | 202 | 2,5 | 7822 | 22150 | 25290 | 1086 | 1144 | ||||||||||||

| ДЕ-25-14ГМ-О/Р/ | 25 | 1,3 (13) | насыщенный | 270 | 16,4 | 2,6 | 8875 | 3136 | 10195 | 5315 | 6117 | 23105 | 27355 | ГМП-16 | 1682 | 1778 | ЭБ2-808И (БВЭС-5-1) | ВДН-11,2-1500 | ДН-12,5-1500 | |

| ДЕ-25-14-225ГМ-О | перегретый 225(+25;-10) | 271 | 16,5 | 2,8 | 23765 | 27361 | 1794 | |||||||||||||

| ДЕ-25-15-270ГМ-О | 1,4 (14) | перегретый 270(+25;-10) | 256,1 | 12,66 | 3,49 | 9830 | 3086 | 5480 | 26210 | 29200 | 1803 | ДН-13-1500 | ||||||||

| ДЕ-25-15-285ГМ | перегретый 285(+25;-10) | 261,46 | 13,01 | 4,87 | 8875 | 5315 | 25200 | 32026 | 1879 | 2023 | ||||||||||

| ДЕ-25-24ГМ-О | 2,3 (23) | насыщенный | 270 | 16,5 | 2,6 | 8960 | 3136 | 4043 | 27000 | 31423 | 1682 | 1778 | ДН-12,5-1500 | |||||||

| ДЕ-25-24-250ГМ-О | перегретый 250(+25;-10) | 271 | 2,8 | 9045 | 3086 | 27440 | 31430 | 1791 | ||||||||||||

| ДЕ-25-24-380ГМ-О | перегретый 270(+25;-10) | 274 | 3,1 | 8875 | 3185 | 4032 | 5570 | 28221 | 32756 | 2000 | 2126 | ВДН-12,5-1500 | ДН-13-1500 | |||||||

К таблице

- Минимальная нагрузка котлов по пару в зависимости от состояния горелки 20-30% от расчетной.

- Максимальная нагрузка котлов по пару с учетом достаточного дутья и тяги (кратковременная) для котлов ДЕ-4-10ГМ-120% от расчетной; для котлов ДЕ16-25ГМ-110% от расчетной.

- Температура питательной воды — 100°С (+10; -10).

- Температура дутьевого воздуха перед горелкой – не ниже 10°С.

- Буква “О” в заводском обозначении котлов означает: котел в обшивке и изоляции.

При комплектации котлов, работающих на мазуте, стальным экономайзером, для увеличения срока службы последних, необходимо предусматривать дополнительные подогреватели питательной воды, обеспечивающие подогрев воды перед экономайзером до 130°С (для увеличения температуры стенки змеевиков экономайзера). Это связанно с имеющей место в данных условиях низкотемпературной, сернистой коррозией, интенсивно протекающей при конденсации сернистой кислоты на более холодные, ниже точки росы стенки металла.

Заводом возможна комплектация котлов паропроизводительностью 4; 10 т/ч компактными стальными экономайзерами, поставляемыми одним блоком с котлом и установленными в нижний барабан подогревателями питательной воды.одятся в два ряда отверстий.

Экранирование фронтовой стенки выполняется из труб Ø51х2,5 мм.

Газоплотная перегородка изготовлена из труб Ø51х2,5 мм или Ø51х4 мм, установленных шагом 55 мм. На вводе в барабаны трубы также разводятся в два ряда отверстий. Вертикальная часть перегородки уплотняется вваренными между трубами металлическими проставками. Участки разводки труб на входе в барабаны уплотняются приваренными к трубам металлическими пластинами и шамотобетоном.

Большая Энциклопедия Нефти и Газа

Cтраница 2

Для промышленных паровых котлов, как правило, применяются конвективные пароперегреватели, расположенные после фестона или первого конвективного пучка труб поверхности нагрева, для получения перегретого пара с температурой до 450 С. Паровые котлы низкого давления обычно вырабатывают пар с температурой около 250 С и не имеют регулятора перегрева. Паровые котлы с давлением 4 МПа вырабатывают перегретый пар с температурой около 450 С и имеют поверхностные или впрыскивающие пароохладители, установленные врассечку. [16]

В печах типа ГН змеевик выполнен в виде настенного экрана одностороннего облучения в каждой камере радиации и конвективного пучка труб в камере конвекции. Особенностью конструкции этих печей является наличие настильной стены, которая делит камеру радиации на две камеры с независимыми тепловыми режимами. Горелки размещены на боковых стенах печей под углом 45 к настильной стене. Эти печи работают следующим образом: факел, образовавшийся при сжигании топлива под углом с двух сторон, настилается на стенку, расположенную в центре печи. Тепло от раскаленной стены и факела передается радиацтным трубам. [18]

В печах типа ГН змеевик выполнен в виде настенного экрана одностороннего облучения в каждой камере радиации и конвективного пучка труб в камере конвекции. Особенностью конструкции этих печей является наличие настильной стены, которая делит камеру радиации на две камеры с независимыми тепловыми режимами. Горелки размещены на боковых стенах печей под углом 45 к настильной стене. Эти печи работают следующим образом: факел, образовавшийся при сжигании топлива под углом с двух сторон, настилается на стенку, расположенную в центре печи. Тепло от раскаленной стены и факела передается радиантным трубам. [19]

В табл. 140 приводятся данные автора по содержанию свободной серной кислоты в отложениях, отобранных с экономайзера и конвективного пучка труб при работе котлов на сернистом и малосернистом мазутах. [20]

В печи, изображенной на рис. Бе, газообразные продукты сгорания проходят через двухрядный потолочный экран и далее поступают в конвективный пучок труб, расположенный в верхней части печи. На верхнем ряду потолочных труб с зазорами уложен фасонный огнеупорный кирпич, способствующий лучшему смыванию газами второго ряда труб. [21]

Трубный экран состоит из 24 труб и расположен в нижней части печи. Конвективный пучок труб расположен вверху. Двенадцать труб конвективного пучка ребристые, шестнадцать-гладкие. [22]

Перед кипятильным пучком расположена топочная камера, которая состоит из собственно топки с газовыми горелками и камеры догорания. Камера догорания предназначена для предупреждения возможного затягивания пламени в конвективный пучок труб, а также для уменьшения потерь от химического недожога топлива. [23]

| Вертикально-водотрубный котел Е-1 / 9. [24] |

ЦКТИ созданы самые маломощные вертикально-водотрубные котлы серии Е-1 / 9 ( рис. IV.26) паропроизводительностью 1 т / ч и давлением 0 9 МПа. Котел состоит из двух барабанов ( нижнего и верхнего), конвективного пучка труб и топочного экрана. Трубы конвективного пучка и топочного экрана имеют один и тот же диаметр 51 X 2 5 мм. Конвективный пучок труб разделен металлической перегородкой, что обеспечивает необходимую скорость газового потока. Для включения топочного экрана в циркуляционный контур в котле предусмотрены четыре боковых и один фронтовой коллекторы. [25]

В них газообразные продукты сгорания проходят через однорядный, приподнятый от пода печи экран, разветвляются и с двух противоположных сторон поступают в конвективный пучок труб. Здесь, как и в печи, приведенной на рис. 56, под укладывается на балках, установленных на решетки конвективной камеры, а оси форсунок и труб параллельны. Опоры подового экрана этих печей прикрепляются к решеткам конвективного пучка. [26]

| Схема перевода котла ДКВР на водогрейный режим. [27] |

Котлы ДКВР-10-13 с укороченным верхним барабаном ( рис. 35) имеют низкую компоновку топочной камеры. Верхний и нижний барабаны соединены между собой пучком кипятильных труб. Конвективный пучок труб разделен чугунной перегородкой на два газохода. Трубы радиационной поверхности нагрева, соединяя между собой верхние и нижние коллекторы, образуют потолочный и боковые экраны топочной камеры. [28]

ЦКТИ созданы самые маломощные вертикально-водотрубные котлы серии Е-1 / 9 ( рис. IV.26) паропроизводительностью 1 т / ч и давлением 0 9 МПа. Котел состоит из двух барабанов ( нижнего и верхнего), конвективного пучка труб и топочного экрана. Трубы конвективного пучка и топочного экрана имеют один и тот же диаметр 51 X 2 5 мм. Конвективный пучок труб разделен металлической перегородкой, что обеспечивает необходимую скорость газового потока. Для включения топочного экрана в циркуляционный контур в котле предусмотрены четыре боковых и один фронтовой коллекторы. [29]

При переводе паровых котлов малой производительности с малоэкранированными топками, ранее работавших на низкосортных топливах и с малой нагрузкой, на отопление природным газом возникают затруднения со стойкостью кладки топки и тепловой перегрузкой первых рядов труб, обращенных в сторону топки. При плохой питательной воде возможны пережоги труб. Во избежание этого рекомендуется увеличивать поверхность топочных экранов. При этом одновременно улучшаются условия работы обмуровки топки и первых рядов конвективного пучка труб, увеличиваются поверхность нагрева и производительность котлов. [30]

Страницы: 1 2 3

www.ngpedia.ru

Исполнение заднего экрана топки, возможно, в двух вариантах:

- Трубы заднего экрана топки Ø51х2,5 мм, установленные с шагом 75 мм, привариваются к верхнему и нижнему коллекторам экрана Ø159х6 мм, которые в свою очередь, привариваются к верхнему и нижнему барабанам. Концы коллекторов заднего экрана со стороны, противоположной барабанам, соединяются необогреваемой рециркуляционной трубой Ø76х3,5 мм, для защиты рециркуляционных труб и коллекторов от теплового излучения в конце топочной камеры устанавливаются две трубы Ø51х2,5 мм, присоединяемые к барабанам вальцовкой.

- С – образные трубы Ø51х2,5 мм, образующие задний экран топки, устанавливаются с шагом 55 мм и присоединяются к барабанам вальцовкой.

Пароперегреватели котлов 4; 6,5 и 10 т/ч выполнены змеевиковыми из труб Ø32х3 мм.

Конвективный блок водогрейного котла

Изобретение относится к котельной технике и может быть использовано в водогрейных котлах прямоугольной формы.

Известен конвективный блок водогрейного котла, включающий конвективный газоход, снабженный теплообменными поверхностями, содержащими поперечно обтекаемые продуктами сгорания трубные пучки (см. Котлы малой и средней мощности и топочные устройства. Каталог-справочник. — М.: НИИЭ ИНФОРМЭНЕРГОМАШ, 1983. — 200 с. (с. 108, рис. 90 — Котел типа КВ-ТС-4-150 и с. 110-111, рис. 91 — Котел типа КВ-ТС-6,5-150).

Известен также конвективный блок водогрейного котла, содержащий два конвективных газохода, снабженных теплообменными поверхностями, содержащими поперечно обтекаемые трубные пучки, гидравлически связанные с продольными коллекторами котла (см. Котлы водогрейные Гефест: ОАО «Бийский котельный завод»).

Основными недостатками данных конструкций являются:

— технологическая сложность изготовления трубчатых элементов, требующая отдельного шаблона для каждой детали, выполненной в виде рамной конструкции, ввариваемой в вертикальные стояки конвективного газохода;

— нерациональное использование объема шахты конвективного газохода, в виде наличия пустот по высоте газохода, между блоками конвективных поверхностей;

— наличие вертикальных участков труб в рамных трубных конструкциях в конвективных газоходах и, как следствие, продольное их обтекание дымовыми газами, снижающее интенсивность теплообмена на их поверхностях

Задача, на решение которой направлено предлагаемое техническое решение, состоит в упрощении технологии изготовления конвективных газоходов и интенсифицирование теплообмена в конструктивных решениях газоходов.

Техническим результатом является интенсификация теплообмена при упрощении технологии изготовления конвективных газоходов и повышении их ремонтопригодности, эффективное использование объема шахты.

Для решения поставленной задачи конвективный блок водогрейного котла, содержащий два конвективных газохода, снабженных теплообменными поверхностями, содержащими поперечно обтекаемые трубные пучки, гидравлически связанные с продольными коллекторами котла, отличается тем, что теплообменные поверхности, размещенные в конвективных газоходах, содержат прямолинейные поперечно обтекаемые коридорные трубные пучки, содержащие вертикальные стояки, каждый из которых сообщен с соответствующим верхним и нижним продольными коллекторами котла, причем каждый вертикальный стояк разделен горизонтальными перегородками на вертикальные секции, каждая из которых сообщена с горизонтальными трубными пучками, концы которых сообщены со свободно скользящим стояком, концы которого сообщены со второй парой продольных коллекторов котла, при этом его верхнее и нижнее сопряжения с упомянутыми коллекторами перекрыто торцовыми перегородками, а на скользящем стояке выполнен как минимум один разрез, заглушенный вторыми торцовыми перегородками, размещенными с зазором друг к другу, кроме того, в следующей паре теплообменных поверхностей вертикальный стояк и свободно скользящий стояк меняются местами, кроме того, конвективные газоходы в нижней части сообщены друг с другом полостью осадительной камеры золового уноса. Кроме того, верхняя и нижняя части свободно скользящего стояка сосны друг к другу. Кроме того, длина труб в горизонтальных трубных пучках одинакова.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки изобретения обеспечивают решение следующих функциональных задач.

Признаки «…теплообменные поверхности, размещенные в конвективных газоходах, содержат прямолинейные поперечно обтекаемые коридорные трубные пучки, содержащие вертикальные стояки, каждый из которых сообщен с соответствующим верхним и нижним продольными коллекторами котла…» минимизируют выпадение золы на элементах конвективной части.

Признаки «…каждый вертикальный стояк разделен горизонтальными перегородками на вертикальные секции, каждая из которых сообщена с горизонтальными трубными пучками, концы которых сообщены со свободно скользящим стояком, концы которого сообщены со второй парой продольных коллекторов котла, при этом его верхнее и нижнее сопряжения с упомянутыми коллекторами перекрыто торцовыми перегородками, а на скользящем стояке выполнен как минимум один разрез, заглушенный вторыми торцовыми перегородками, размещенными с зазором друг к другу, кроме того, в следующей паре теплообменных поверхностей вертикальный стояк и свободно скользящий стояк меняются местами…» обеспечивают «равномерность» работы боковых топочных экранов и исключают возникновение термических напряжений в их конструктивных элементах.

Признаки «…конвективные газоходы в нижней части сообщены друг с другом полостью осадительной камеры золового уноса…» способствуют освобождению исходящих газов от частиц золы.

Признаки, указывающие, что «верхняя и нижняя части свободно скользящего стояка сосны друг к другу» обеспечивают «плоскостность» бокового топочного экрана.

Признаки третьего пункта формулы изобретения упрощают изготовление котла, т.к. минимизируют вариации длин трубчатых заготовок.

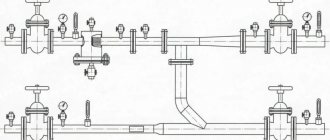

На фиг. 1 показан общий вид конвективного блока водогрейного котла, на фиг. 2 показа разрез Α-A конвективного блока водогрейного котла.

На чертежах показаны газоходы 1 и 2, трубные пучки 3, продольные верхние 4, 5 и нижние 6, 7 коллекторы котла, вертикальные стояки 8, горизонтальные перегородки 9, скользящий стояк 10, верхнее 11 и нижнее 12 сопряжения, торцовые перегородки 13, разрез 14, вторые торцовые перегородки 15, полость 16 осадительной камеры.

Конвективный блок включает два конвективных газохода 1 и 2 (первый из них, ближайший к топке, является опускным для потока газа, а второй подъемным). Его теплообменные поверхности содержат поперечно обтекаемые трубные пучки 3, гидравлически связанные с продольными коллекторами котла. Они содержат вертикальные стояки 8, каждый из которых сообщен с верхним 4 и нижним 6 продольными коллекторами котла. Каждый вертикальный стояк 8 разделен горизонтальными перегородками 9 на вертикальные секции, каждая из которых сообщена с горизонтальными трубными пучками 3, концы которых сообщены со свободно скользящим стояком 10, концы которого сообщены со второй парой продольных коллекторов 5 и 7 котла, при этом его верхнее 11 и нижнее 12 сопряжения с упомянутыми коллекторами перекрыто торцовыми перегородками 13, а на самом скользящем стояке 10 выполнен как минимум один разрез 14, заглушенный вторыми торцовыми перегородками 15, размещенными с зазором друг к другу. Кроме того, в следующей паре теплообменных поверхностей вертикальный стояк 8 и свободно скользящий стояк 10 меняются местами, т.е. «контактируют» с другими парами продольных коллекторов, что обеспечивает продольно поперечную жесткость конвективного участка котла.

Верхняя и нижняя части свободно скользящего стояка 10 и вертикального стояка 8 соосны друг к другу. Кроме того, длина труб в горизонтальных трубных пучках 3 конвективной части одинакова.

Конвективные газоходы 1 и 2 в их нижней части (и, соответственно, в нижней части конвективного блока) сообщены друг с другом полостью осадительной камеры 16 золового уноса.

Конвективный блок водогрейного котла работает следующим образом.

Дымовые газы, содержащие в своем объеме частицы золы, из пространства топки попадают в конвективный блок. Его конвективные газоходы 1 и 2 обеспечивают в них, вначале опускное, а затем и подъемное движение газов до выходного газового окна. В процессе перемещения газов, последние отдают свое тепло воде, прокачиваемой через горизонтальные трубные пучки 3 вертикальных стояков 6.

Газоходы 1 и 2 обеспечивают опускное и подъемное движение газов до выходного газового окна 17, что обеспечивает при проходе газами поворота в движении от нисходящего к восходящему (осуществляемому через полость осадительной камеры 16 золового уноса) выпадение из газового потока летучей золы. Это, в свою очередь, уменьшает объем выпадающей золы в конвективных газоходах 1 и 2.

Механическую очистку трубных поверхностей конвективных газоходов 1, 2 осуществляют через верхние съемные люки и люк, выполненный на заднем фронте котла (на чертеже не показаны). В боковых экранах топки выполнен проем (на чертеже не показан) для ручного обслуживания и контроля над работой топки. Удаление шлака из топки и золы, выпавшей в конвективных газоходах 1 и 2, может быть осуществлено различными способами в зависимости от конструкции топочного устройства (например, при наличии топки с шурующей планкой, сброс шлака осуществляется в канал золоудаления (на чертежах не показан).

Горизонтальные трубы, составляющие трубные пучки 3, имеют одинаковую длину и не требуют индивидуальных шаблонов. Они вварены в вертикальные стояки 8 с заданным шагом и позволяют рационально использовать объем конвективного газохода 1 и 2, а также упрощают изготовление конвективного блока. Отсутствие вертикальных участков трубных пучков 3 позволяет улучшить характеристики теплообмена в представленном конструктивном решении.

1. Конвективный блок водогрейного котла, содержащий два конвективных газохода, снабженных теплообменными поверхностями, содержащими поперечно обтекаемые трубные пучки, гидравлически связанные с продольными коллекторами котла, отличающийся тем, что теплообменные поверхности, размещенные в конвективных газоходах, содержат прямолинейные поперечно обтекаемые коридорные трубные пучки, содержащие вертикальные стояки, каждый из которых сообщен с соответствующим верхним и нижним продольными коллекторами котла, причем каждый вертикальный стояк разделен горизонтальными перегородками на вертикальные секции, каждая из которых сообщена с горизонтальными трубными пучками, концы которых сообщены со свободно скользящим стояком, концы которого сообщены со второй парой продольных коллекторов котла, при этом его верхнее и нижнее сопряжения с упомянутыми коллекторами перекрыто торцовыми перегородками, а на скользящем стояке выполнен как минимум один разрез, заглушенный вторыми торцовыми перегородками, размещенными с зазором друг к другу, кроме того, в следующей паре теплообменных поверхностей вертикальный стояк и свободно скользящий стояк меняются местами, кроме того, конвективные газоходы в нижней части сообщены друг с другом полостью осадительной камеры золового уноса.

2. Конвективный блок водогрейного котла по п. 1, отличающийся тем, что верхняя и нижняя части свободно скользящего стояка сосны друг к другу.

3. Конвективный блок водогрейного котла по п. 1, отличающийся тем, что длина труб в горизонтальных трубных пучках одинакова.

www.findpatent.ru

Пароперегреватель

Пароперегреватель одноступенчатый, устанавливается за первой частью конвективного пучка в месте поворота конвективного газохода. Насыщенный пар из верхнего барабана одной перепускной трубой направляется во входной верхний коллектор пароперегревателя Ø159х6 мм. Выход перегретого пара осуществляется из нижнего коллектора.

На котлах 16 и 25 т/ч на давление 1,4 и 2,4 МПа с перегревом пара 225°С и 250°С пароперегреватели вертикальные, из двух рядов труб Ø51х2,5 мм. Трубы наружного ряда при вводе в коллекторы Ø159х6 мм обсажены до Ø38 мм. Пароперегреватель двухступенчатый располагается в начале конвективного пучка (напротив выходного окна из топки). Наружный ряд пароперегревателя, выполненный из обсаженных труб, служит одновременно частью ограждающей стенки блока котла. Насыщенный пар из верхнего барабана направляется перепускными трубами Ø108х4,5 мм в верхний коллектор первой ступени перегрева, расположенной второй по ходу газов. Пройдя трубы первой ступени, нижний коллектор Ø159х6 мм и трубы второй ступени перегрева, пар подается на выход коллектор Ø159х6 мм.

Пароперегреватель котла ДЕ-25-24-380 ГМ змеевиковый из труб Ø38х3 мм, двухступенчатый и располагается в начале конвективного пучка по всей ширине газохода. Для регулирования перегрева применяется поверхностный пароохладитель, размещенный в нижнем барабане котла, и два регулирующих клапана.

Расчет конвективного пучка

Тепловой расчёт КП выполняется с целью определения объема тепловой энергии, который способен воспринять пучок, чтобы не допустить перегрева поверхностей нагрева котла и превышения рабочих параметров пара. Он выполняется путем составления теплового баланса для этой поверхности нагрева и уравнения теплопередачи.

Причем второй расчет выполняется для сравнения показателей тепла. Расчет будет считаться достоверным в том случае, когда при сравнении двух результатов расхождение в расчетах не будет больше чем 5%.

Алгоритм выполнения расчета КП:

- По справочным данным либо по чертежам парового котла уточняют конструкционные размеры конвективной шахты газохода и газового окна.

- Температуру и энтальпию газов на входе первого конвективного пучка, принимают по данным расчета экранных труб, на выходе из топки.

- Температура греющей среды берется из таблицы насыщенного пара при рабочем давлении парового котла.

- Первоначально выполняют расчет первого КП, далее аналогично — второго.

- При первичном расчете конвективной поверхности нагрева изначально принимают 2 температурных параметра на выходе из газохода: 700 С и 400 С.

- Оба варианта подсчетов ведут синхронно.

- После выполнения подсчетов реальную температуру уходящих газов за газоходом определяют графическим методом по размеру теплоотдачи, рассчитанного с применением теплового баланса и коэффициентов теплопередачи, при принятых ранее температурах.

Конвективные поверхности нагрева паровых котлоагрегатов, в процессе выработки пара выполняют важную роль. Они влияют на эффективность работы котла в целом, повышают его коэффициент полезного действия и уменьшают тепловые выбросы в атмосферу от уходящих газов.

Вторая ступень

Пройдя вторую ступень, пар через верхний коллектор подается на выход. Коллекторы пароперегревателя выполнены из труб Ø159х6 мм.

Котлы паропроизводительностью 4; 6,5 и 10 т/ч выполнены с одноступенчатой схемой испарения. В котлах 16; 25 т/ч – двухступенчатая схема испарения. Во вторую ступень испарения, при помощи поперечных перегородок в барабанах, включена задняя часть левого и правого экранов топки, задний экран и часть конвективного пучка, расположенная в зоне с более высокой температурой газов.

Питание второй ступени испарения осуществляется из первой ступени по перепускной трубе Ø108 мм, проходящей через поперечную разделительную перегородку верхнего барабана. Контур второй ступени испарения имеет не обогреваемые опускные трубы Ø159х4,5мм.

Опускным звеном циркуляционных контуров котлов 4; 6,5 и 10 т/ч, и первой ступени испарения котлов 16 и 25 т/ч являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

Металлический каркас с колосниковым устройством

Рис.5. Металлический каркас с колосниковым устройством

(Обозначения на схеме: 1 — промежуточный экран; 2 — обшивка задней части топки; 3 — труба D=133 мм; 4 — топочный люк для работы на угле; 5 — топочный люк для работы на дровах; 6 — кирпич огнеупорный; 7 — каркас из м/к; 8 — узел крепления котла и каркаса; 9 — колосник; 10 — отверстие для подачи воздуха в котел; 11 — окно для чистки топки котла; 12 — обшивка конвективного блока; 13 — газо-мазутная горелка.)

Котел устанавливается на металлический каркас с колосниковым устройством, который представляет собой цельносварную конструкцию. К числу достоинств конструкции такого типа можно отнести:

1. Сокращение времени монтажа установки, а также уменьшение общей стоимости котла

2. Вода, поступающая изнутри, охлаждает трубы, на которых производится сжигание топлива (дров)

3. Со всех сторон конструкция установки обшита металлическими листами, в которых сделаны специальные окна, обеспечивающие в топку равномерный доступ воздуха и позволяющие ее чистить от золы прямо изнутри. Между трубами имеется свободное пространство в 50мм шириной, благодаря которому воздух распространяется равномерно по всему пространству топки, а зола, шлак и другие продукты сгорания могут беспрепятственно проваливаться на пол топки.

Сепораторы

В качестве первичных сепарационных устройств используются установленные в верхнем барабане отбойные щиты и направляющие козырьки, обеспечивающие подачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств, применяются дырчатый лист и жалюзийный сепаратор.

Отбойные щиты, направляющие козырьки, жалюзийные сепараторы и дырчатые листы выполняются съемными для возможности полного контроля и ремонта вальцовочных соединений труб с барабаном и самого барабана. Все сепарационные устройства крепятся к полухомутам, приваренным к барабану, с помощью шпилек и гаек. Разборка и сборка жалюзийных сепараторов и дырчатых листов выполняется поэлементно. Разборка отбойных щитов начинается с нижнего щита. Сборка сепарационных устройств осуществляется в обратной последовательности.

При сборке паросепарационных устройств, следует обратить внимание на создание плотности в местах соединения отбойных щитов между собой и в местах крепления их к полухомутам, а также в местах присоединения направляющих козырьков к полосе со шпильками: установить новые паронитовые прокладки, смазанные графитом.

При необходимости корректировки водно-химического режима котлов ввод фосфатов следует предусмотреть линию между экономайзером и котлом.

Дренажные и воздушные трубы

В состав конструкции котла входят дренажные трубы, которые необходимы для слива воды из трубной системы установки при ее ремонте, консервации и длительном простое, к тому же через них уходит воздух при заполнении системы сетевой водой в процессе запуска котла. Существует три нижних точки вертикальных коллекторов, к которым приварены штуцеры, необходимые для отвода воды и дренажные трубы размером 28х4 мм. Для изготовления труб использована сталь марки СТ 3. На концах труб, выведенных наружу с правой стороны сквозь обшивку каркаса, имеется цилиндрическая трубная резьба. Концы труб при монтаже соединяются с шаровыми кранами Ду20.

Продувка

На котлах паропроизводительностью 4; 6,5 и 10 т/ч предусмотрена непрерывная продувка из нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора). На котлах паропроизводительностью 4; 6,5 и 10 т/ч у которых задний экран топки выполнен из С-образных Ø51 мм, периодическая продувка котлов совмещена с непрерывной, осуществляемой из фронтового днища нижнего барабана: врезку трубопровода периодической продувки рекомендуется выполнить в промежутке между запорным и регулирующим органом на линии непрерывной продувки.

Котлы паропроизводительностью 16 и 25 т/ч имеют непрерывную продувку из второй ступени испарения (соленый отсек) верхнего барабана и периодическую продувку из чистого и соленого отсеков нижнего барабана и нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора).

Дымовые газы

Выход дымовых газов из котлов паропроизводительностью 4; 6,5 и 10 т/ч осуществляется через окно, расположенное на задней стенке котла. На котлах паропроизводительностью 16 и 25 т/ч выход дымовых газов – через окно в левой боковой стенке котла в конце (по ходу газов) конвективного пучка.

Для очистки наружной поверхности труб конвективного пучка от отложений котлы оборудуются стационарными аппаратами обдувки или генератором волн (ГУВ).

Аппарат обдувки имеет трубу с соплами, которую необходимо вращать при проведении обдувки. Наружная часть аппарата крепиться к обшивке левой конвективной стенки котла. Вращение обдувочной трубы производиться вручную с помощью маховика и цепи.

Для обдувки используется насыщенный или перегретый пар работающих котлов при давлении не менее 0,7 МПа.

Сравнение конвекционных и конденсационных котлов

В поиске подходящего варианта пользователи сталкиваются с необходимостью выбирать из котлов различных типов. Теперь нужно подробно рассмотреть конвекционный котёл — что это и как он работает:

- Малое количество образующегося во время работы конденсата.

- Можно выбирать из настенных или напольных вариантов.

- Могут использовать чугунный теплообменник, что исключено при применении конденсационного котла.

- Конвекционный котёл использует открытую камеру сгорания, благодаря чему берёт воздух из помещения, где установлен, охлаждая воздух.

- Такие котлы требуют несложной установки. В процессе эксплуатации с ними практически никогда не возникает проблем.

- В них относительно простая и понятная конструкция.

- В процессе работы уровень шума остаётся незначительным.

- Промышленность предлагает множество одно или двухконтурных моделей. Первые из них предназначены для обеспечения работы отопления. Вторые дополнительно снабжают дом или квартиру горячей водой.

Недостатком при использовании таких котлов является ограничение мощности до 100 кВт. Их применяют для домов общей площадью не более 300 кв. метров.

Газовый конвектор можно рассматривать как элемент дизайна помещения Источник cosmo-frost.ru

Надо отметить, что конденсаторные котлы также имеют свои достоинства. Одним из них является высокая эффективность такого оборудования. Их конструкция имеет существенные отличия. Основными особенностями считаются следующие:

- Для разогрева теплоносителя используется не только камера сгорания, но тепло, выделяемое горячим паром.

- Перед тем, как уйти в дымоход, дым охлаждается, обеспечивая создание химически агрессивного конденсата, который воздействует на прибор. В связи с этим его нельзя делать из чугуна, а вместо него применяется нержавеющая сталь.

- Эффективность прогрева существенно выше, чем у конвекционного котла.

- Такие котлы не могут обеспечить достаточную силу тяги, поэтому в них применяется вентилятор.

- В этом оборудовании применяется камера сгорания закрытого типа.

- При мощности ниже 30 кВт продукты сгорания можно выводить через стену. Когда это значение будет повышено, необходимо, чтобы труба была проложена сквозь крышу.

- При работе возникает жидкий конденсат, для которого требуется обеспечить отвод в канализацию. Он образует кислую среду, которую перед сливом нужно нейтрализовать.

- На дымоход образование конденсата не оказывает сильного воздействия, однако рекомендуется делать его из кислотоустойчивых материалов. При использовании кирпичных дымоходов для такого оборудования делают вставки из специальной керамики.

Такая разновидность стоит дороже, но конденсационный котел имеет намного больший КПД. Важно отметить, что для эффективной работы такого устройства нужно использовать более мощные радиаторы для того, чтобы теплоноситель успевал остыть перед тем, как попадёт в снова в котёл для прогрева. Если это условие не выполняется, то эффективность работы не будет максимальной. Нужно точно знать, если выбран конденсационный или конвекционный котёл: что это и как работает.

Использование коаксиального дымохода Источник cosmo-frost.ru