Топочные устройства

Топочные устройства

Топочные устройства — один из основных элементов котельного агрегата. В ней происходит процесс горения, при котором химическая энергия топлива преобразуется в тепловую энергию продуктов сгорания, передаваемую далее жидкости и пару, находящимся в котле.

Существующие топочные устройства можно разделить на слоевые и камерные. Слоевые топки предназначены для сжигания твердого топлива в слое на колосниковой решетке. В камерных топках сжигается твердое топливо во взвешенном состоянии в виде пыли и дробленых частиц, а также жидкое, распыляемое с помощью форсунок, и газообразное. Камерные топки подразделяются на факельные и вихревые (циклонные).

На рис. 19.1 показаны схемы слоевого, факельного и вихревого способов сжигания топлива. При слоевом способе сжигания необходимый для горения воздух подается к слою топлива через колосниковую решетку.

При факельном способе сжигания твердое топливо предварительно размалывается в мельницах и пыль вместе с воздухом (аэросмесь) подается в топку. Время пребывания газа и пыли в объеме топки незначительно (1,5 — 2 с). Поэтому в зависимости от вида твердого топлива тонина помола (т. е. процентное содержание по массе частиц определенных размеров) выбирается различной. Например, при сжигании антрацитов и тощих углей только 7 — 15 % по массе должны составлять частицы размером более 90 мкм, каменных углей — 15 — 35 %, а при сжигании бурых углей для таких частиц может составлять уже 40 %.

Уменьшение размеров топливных частиц приводит к возрастанию площади удельной поверхности контакта с окислителем. В горящем пылевоздушном факеле развивается высокая температура. Это способствует интенсификации прогрева топлива и его воспламенения.

Циклонный способ сжигания основан на использовании закрученных топливовоздушных потоков. Транспорт топлива осуществляется воздухом. Топливные частицы циркулируют по определенным траекториям в течение времени, необходимого для завершения их сгорания. Под действием центробежных сил частицы движутся в виде уплотненного пристенного слоя, интенсивно перемешиваясь с воздухом. Время пребывания частиц в циклонной камере выбирается достаточным для выгорания грубой пыли (размер частиц 200 мкм) или дробленого топлива (размер частиц до 5 мм).

Слоевые топки. По способу механизации операций обслуживания (подача топлива, шуровка слоя, удаление золы и шлака) слоевые топки делятся на ручные (немеханизированные), полумеханические и механические. В полумеханических топках механизирована часть операций. В механических топках механизированы все операции.

Классификация наиболее типичных и относительно широко распространенных топочных устройств со слоевым сжиганием топлива показана на рис. 19.2.

В зависимости от способа организации процесса сжигания топлива слоевые топки можно разделить на три группы:

- с неподвижной колосниковой решеткой и неподвижным слоем топлива (рис. 19.2, а, б);

- с неподвижной колосниковой решеткой и перемещением топлива по решетке (рис. 19.2, в, г, д);

- с подвижной колосниковой решеткой и движущимся вместе с ней слоем топлива (рис. 19.2, е).

В показанную на рис. 19.2, а топку топливо загружают вручную и вручную удаляют очаговые остатки через зольник. Из — за большой затраты физического труда топки этого типа используют только для котлов малой паропроизводительности (до 0,5 кг/с).

На рис. 19.2, б показана полумеханическая топка с пневмомеханическим забрасывателем (ПМЗ) (рис. 19.3) и ручными поворачивающимися колосниками (РПК). Топливо забрасывается питателем ПМЗ и равномерно распределяется по решетке. Удаляют очаговые остатки путем их сбрасывания в зольный бункер при повороте колосников около своей оси от ручного привода. В топке, показанной на рис. 19.2, в, загрузка осуществляется под действием собственного веса топлива. Топки с наклонной решеткой (с углом 40 — 45°, что соответствует углу естественного откоса сжигаемого топлива) используют обычно для сжигания древесных отходов и кускового торфа. Возвратно — поступательное движение колосников на наклонно -переталкивающей решетке (см. рис. 19.2, г) дает возможность осуществить непрерывную шуровку слоя топлива.

Рис. 19.1. Схемы способов сжигания твердого топлива

а — слоевой; б — факельный; в — вихревой; 1 — топливо; 2 — воздух.

Рис. 19.2. Схемы слоевых топок

1 — топливо; 2 — воздух; 3 — продукты сгорания; 4 — очаговые остатки. В таких топках возможно сжигание горючих сланцев, бурых углей с большой зольностью и повышенной влажностью и каменных углей с большим выходом летучих веществ.

Топочные устройства с шурующей планкой топки ТШПМ (см. рис. 19.2, д) предназначены для сжигания многозольных бурых и неспекающихся каменных углей. Шурующая планка выполняется в виде трехгранной призмы из литого чугуна или стали. Угол наклона передней плоскости к горизонтальной плоскости составляет 35°, а задней — 15°. При движении вперед (к задней стенке топки) топливо переталкивается в том же направлении. При обратном ходе слой топлива подрезается задней гранью и осуществляется шуровка горящего слоя топлива.

На рис. 19.2, е показана топка конструкции проф. Макарьева для сжигания кускового топлива с присадкой фрезерного торфа. Эта топка снабжена предтопком в виде шахты, в которой топливо подсушивается и подвергается частичной газификации. Подсушивающий горячий воздух поступает по каналам, расположенным на передней стенке предтопка.

Топливо подается на медленно движущееся колосниковое полотно цепной решетки длиной 6 — 7 м, надетой на два барабана. Цепную решетку выполняют или с накладными, или с так называемыми чешуйчатыми колосниками, обеспечивающими работу решетки практически без провала топлива. Скорость перемещения решетки может достигать 30 м/ч. При этом в слое наблюдаются три зоны: подсушки топлива и выхода летучих, горения кокса и выжигания горючих веществ из золы и шлака.

Воздух по площади колосниковой решетки распределяется неравномерно. В зону подсушки и выхода летучих (для топлив с малым 1/г), а также в зону выжигания горючих из шлака воздуха поступает меньше, чем в зону горения кокса. При сжигании топлив с большим выходом летучих в зону их выхода подача воздуха увеличивается. Свежее топливо зажигается от лучеиспускающего свода и от соприкосновения с горящим рядом слоем. Для повышения интенсивности горения воздух, подогретый до 220 — 250 С, рекомендуется подавать под решетку через дутьевые секции (см. рис. 19.2, е). Последнее не опасно для прочности колосников, так как полотно решетки лишь половину времени находится под слоем топлива, а затем совершает возвратные холостые ходы и при этом охлаждается.

Для сжигания антрацитов, слабоспекающихся каменных и бурых углей с Ар < 25 %, топочные устройства с цепной решеткой оборудуются пневмомеханическими забрасывателями (рис. 19.3). Движение решетки направлено к передней стенке топки (обратный ход).

Процесс горения в топках с цепной решеткой, оборудованных пневмомеханическими забрасывателями, имеет смешанный характер. В слое сгорают крупные фракции топлива, а в надслойном пространстве — пыль, которая неизбежно образуется при транспортировке и подготовке топлива к сжиганию, а также летучие вещества, не сгоревшие непосредственно в слое.

Для улучшения горения и уменьшения химической и механической неполноты сгорания в топочное пространство с помощью специального вентилятора вводят под давлением 3 — 4 кПа вторичный воздух (так называемое острое дутье) в количестве 5 — 10 % общего расхода воздуха. Давление дутьевого воздуха под решеткой, обеспечивающее меньший вынос из слоя мелких частиц топлива, составляет для углей около 0,5 кПа, для антрацитов — 0,8 кПа.

Камерные топочные устройства для сжигания твердого топлива используют в котельных агрегатах средней (10 — 42 кг/с) и большой ( > 42 кг/с) производительности.

Рис. 19.3. Пневмомеханический забрасыватель топлива

1 — бункер; 2 — питатель; 3 — роторный метатель; 4 — сопловая решетка

Основные преимущества камерных топок заключаются в следующем:

- возможность экономичного использования практически всех сортов угля, в том числе и низкокачественных, которые трудно сжигать в слое;

- хорошее перемешивание топлива с воздухом, что позволяет работать с небольшим избытком воздуха;

- возможность повышения единичной мощности котельного агрегата;

- относительная простота регулирования режима работы и, следовательно, возможность полной автоматизации топочного процесса.

Пылеугольные топочные стройства можно классифицировать по расположению горелок (фронтальное, встречное, угловое) и способу удаления шлака из камеры (твердое или жидкое). Расположение горелок на стенках камерных топок показано на рис. 19.4. Потолочное и одноярусное фронтальное расположение горелок применяется для котлов производительностью до 33 кг/с (120 т/ч). Для котлоагрегатов производительностью свыше 33 кг/с рекомендуется боковое встречное и угловое тангенциальное расположение горелок. Применяется также многоярусная фронтальная установка горелок.

Предпочтительнее схема с установкой угловых тангенциальных горелок, так как в этом случае создается интенсивное (вихревое) перемешивание топлива с воздухом, развиваются более высокие температуры и процесс горения протекает более полно.

В зависимости от способа удаления шлака из топочной камеры применяют топки с удалением шлаков в твердом и жидком состояниях. На рис. 19.5, а показаны топки с удалением твердых шлаков, а на рис. 19.5, б — жидких шлаков.

В топках с удалением твердых шлаков сжигают высокозольные бурые угли, каменные угли, фрезерный торф, сланцы.

Слабореакционное топливо (антрациты, полуантрациты, тощие каменные угли) целесообразно сжигать в топках с удалением жидких шлаков.

Стены камерных топок закрыты экранными трубами, которые являются испарительными поверхностями нагрева. Экранные поверхности — наиболее интенсивно работающие части котла, поскольку они воспринимают теплоту за счет лучеиспускания, которое в условиях топки является наиболее эффективным способом теплопередачи. Конвективная составляющая общего переноса теплоты незначительна из — за малой скорости движения газов.

Отсюда следует, что единица площади поверхности нагрева экрана производит пара значительно больше, чем такая же единица площади поверхности нагрева, воспринимающая теплоту за счет конвекции. Это означает, что котлы с экранными топками могут обеспечить большую паропроизводительность при меньших площадях поверхностей нагрева, а следовательно, и при меньших габаритах, чем котлы с неэкранированными топками (с этой же целью часто устанавливают экраны в топках и со слоевым сжиганием топлива). Повышение температуры в объеме топки — одно из средств, позволяющих уменьшить площадь поверхностей нагрева, расположенных в топочной камере (см. § 19.2).

Рис. 19.4. Схемы расположения горелок в топочной камере

а — потолочное; б — фронтальное; в — встречное; г — угловое тангенциальное; 1 — первичный воздух и пыль; 2 — вторичный воздух.

Естественно, что температура газов на выходе из топки всегда ниже температуры в зоне горения, так как часть теплоты передается экранным поверхностям. Если ее значение будет превышать температуру размягчения золы, то часть уносимой из топки золы, осаждаясь на стенках труб и обмуровке, будет препятствовать дальнейшей нормальной эксплуатации топки.

Следует отметить, что большой унос золы — один из существенных недостатков пылеугольных топок. Унос доходит до 85 % и выше. Остальная зола осаждается в нижней части топки (см. рис.19.5, а).

Результатом большого уноса золы являются истирание и коррозия труб поверхностей нагрева (пароперегревателей, экономайзеров, воздухоподогревателей) и лопаток дымососов, а также загрязнение окружающей атмосферы, что создает антисанитарные условия в населенных пунктах, расположенных вблизи котельных. Поэтому в последнее время в мощных котлоагрегатах получили распространение топки с жидким шлакоудалением, в которых унос золы снижается до 50 — 60 % (см. рис.; 19.5, б). Принцип устройства такой топки заключается в том, что в нижней части камеры экраны закрыты огнеупорным материалом. На этом участке температуры выше температуры жидкоплавкого состояния золы (на 100 °С и более). Это придает жидкому шлаку хорошую текучесть, он по стенкам камеры сгорания стекает в шлаковую ванну и далее в шлакоприемное устройство, где гранулируется водой. Оттуда шлак удаляется в золоотвал. Газы снизу движутся вверх и, отдавая теплоту, покидают топку.

Рис. 19.5. Факельные топки для сжигания пылевидного топлива

1 — горелка; 2, 3, 4 — соответственно трубы переднего, бокового и заднего экранов; 5 — ванна для жидкого шлака; 6 — летка; 7 — шлакоприемный бак; 8 — холодная воронка; I — топливо; II — воздух; III — продукты сгорания; IV — очаговые остатки.

Перед подачей в топку топливо проходит подготовку: дробление до кусков размером 10 — 12 мм, сушку и размол кусков в мельницах до пылевидного состояния (менее 200 мкм).

О качестве пылевидного топлива обычно судят по тонкости его помола и однородности. Тонкость пыли характеризуется остатком ее пробы после просеивания через набор сит с размерами отверстий 60 — 1000 мкм. В общем случае чем тоньше помол, тем лучше перемешивается топливо с воздухом и тем лучше идет процесс горения, при этом снижаются потери тепла с механическим недожогом топлива. Но следует иметь в виду, что с увеличением тонкости помола пыли увеличиваются расходы на ее приготовление. При определенной тонкости помола пыли суммарные затраты становятся минимальными.

Тонкость помола определяется сортом угля. Основным фактором, определяющим экономическую сторону помола пыли, является выход летучих. Топливо с большим выходом летучих сгорает интенсивнее, поэтому допускается его сжигание при более грубом помоле.

Тип мельницы выбирают в зависимости от требуемой тонкости помола и твердости угля. Шаровые барабанные мельницы (ШБМ) применяются для размола антрацитов и тощих каменных углей и относятся к классу тихоходных мельниц. Мельница представляет собой вращающийся с частотой 15 — 25 об/мин барабан диаметром 2 — 4 и длиной 2,5 — 8 м. Изнутри барабан выложен броневыми плитами, 25 — 35 % объема барабана заполнено стальными шарами. При вращении барабана шары поднимаются на определенную высоту и падают вниз. Уголь разбивается падающими шарами и частично истирается при их перекатывании. Мельницы такого типа наиболее энергоемки. В настоящее время часто применяются среднеходные мельницы. Топливо в этих мельницах измельчается путем раздавливания в специальном желобе, по которому движутся шары или валки. Частота вращения движущейся части мельницы 50 — 150 об/мин. Эти мельницы отличаются от ШБМ меньшей массой.

Бурые и каменные угли с относительно высоким выходом летучих и низкой механической прочностью размалываются в молотковых (быстроходных) мельницах.

На рис. 19.6 показана быстроходная молотковая мельница для размола топлива с шахтой для гравитационной сепарации пыли. Эта топка предназначена для сжигания бурых углей, каменных углей (Vr > 30 %), фрезерного торфа, сланцев. Топливо подается в шахту по течкам 3. Куски топлива падают вниз и размалываются при соударении с молотками, насаженными на ротор, который вращается с большой скоростью. Часть воздуха подводится по воздуховоду 2. Мелкая пыль подхватывается потоком воздуха и по шахте 4 направляется в топку через амбразуру 5. Через сопла 6 в топку подается остальное количество воздуха. Более крупные частицы, которые не уносит воздух, под действием собственного веса вновь падают вниз шахты для дальнейшего измельчения.

Сжигание твердого топлива в факеле. Большое значение для работы пылеугольных топок имеет конструкция применяемых горелок. Горелки должны обеспечивать хорошее перемешивание топлива с воздухом, надежное зажигание аэросмеси, максимальное заполнение факелом топочной камеры и легко поддаваться регулированию по производительности в заданных пределах.

В настоящее время для факельного сжигания твердого топлива широкое распространение получили вихревые горелки с закрученными потоками аэросмеси и вторичного воздуха и щелевые прямоструйные горелки.

В щелевых горелках пылевоздушная смесь подается в топку через узкие щели. Дальнобойность факела при таком вводе аэросмеси в топку получается значительной. Эти горелки используют для встречной или угловой установки в топочной камере.

Вихревые горелки дают факел небольшой длины и устанавливаются на фронтальной стене топочной камеры.

Различные схемы подачи аэросмеси и вторичного воздуха в топку показаны на рис. 19.7. На рис. 19.7, а, б показаны варианты ввода потоков аэросмеси и воздуха в щелевые прямоструйные горелки. По условиям зажигания топлива подача аэросмеси по периферии горелки (см. рис. 19.7, а) более рациональна, чем его подача по центральному каналу (см. рис. 19.7, б), так как в последнем случае прогреву частиц топлива до воспламенения препятствует относительно холодный (по сравнению с температурой в топке) слой вторичного воздуха.

На рис. 19.7, в показана схема подачи аэросмеси и воздуха в вихревую горелку. Пылевоздушная смесь подается по центральной трубе, а вторичный воздух — по периферийному каналу. Установленный рассекатель отжимает прямоструйный поток аэросмеси в область, занимаемую закрученным потоком вторичного воздуха. Рассекатель является плохо обтекаемым телом, й за ним образуется зона, куда рециркулируют раскаленные продукты сгорания, что способствует устойчивому зажиганию топливовоздушной смеси и хорошей стабилизации факела.

На практике часто используется схема подачи аэросмеси и вторичного воздуха закрученными струями. В этом случае надобность в установке рассекателя отпадает, так как при такой организации движения потоков надежность зажигания и стабилизации факела достигается вследствие рециркуляции продуктов сгорания в зону разрежения.

Рис. 19.6. Конструкция топки с молотковой мельницей.

1 — молотковая мельница; 2 — воздухопровод к мельнице; 3 — течка для подачи топлива; 4 — шахтный сепаратор; 5 — амбразура; 6 — сопла для выхода вторичного воздуха.

Рис. 19.7. Принципиальные схемы горелок для сжигания пылевидного твердого топлива.

а б — прямоточные горелки; в — вихревая горелка; 1 — вторичный воздух; 2 — аэросмесь; 3 — рециркуляция горячих газов.

Рис. 19.8. Принципиальные схемы мазутных форсунок

1 — топливо; 2 — воздух; 3 — пар.

Сжигание мазута и газов в топочных устройствах. Жидкое топливо, сжигаемое в топках, подвергается предварительному распылению с помощью форсунки, являющейся элементом горелки. Под горелкой в общем случае понимается агрегат, включающий помимо форсунки воздухонаправляющий аппарат, запальное устройство и механизм управления.

Качественное сжигание жидкого топлива обусловливается тонкостью его распыления. Для этой цели используют форсунки, которые, кроме того, обеспечивают необходимый диапазон регулирования расхода топлива и устойчивое зажигание смеси.

В зависимости от способа распыления топлива форсунки подразделяются на четыре класса: механические, паровые, воздушные (пневматические) и комбинированные. На рис. 19.8 показаны принципиальные схемы применяемых форсунок.

Форсунки с механическим распылением можно разделить на прямоструйные, центробежные и ротационные. В прямоструйных форсунках (рис. 19.8, а) дробление струи топлива на мельчайшие капли происходит при его продавливании под значительным давлением (1 — 2 МПа) через сопло малого диаметра.

В центробежных форсунках (рис. 19.8, б, в) топливо распыляется под действием центробежных сил, возникающих при закручивании топливного потока. Вращательное движение топливу сообщается путем тангенциального подвода его к вихревой камере форсунки (см. рис. 19.8, б) или специальным завихрителем, устанавливаемым на выходе из форсунки (см.рис.19.8,в).

В ротационных форсунках (рис. 19.8, г) топливо подается внутрь быстро вращающегося распыливающего стакана, где оно растекается под действием центробежных сил, образуя тонкую пленку. На выходной кромке стакана тонкая пленка подхватывается подводимым первичным воздухом.

Паровые и пневматические форсунки можно объединить в один класс — форсунки с распыливающей средой. В паровых форсунках (рис. 19.8, д) в качестве такой среды используют водяной пар с давлением 0,4 -1,6 МПа. Мазут к форсунке подается под давлением 0,3 — 0,4 МПа. Чем больше скорость струи пара, тем более тонко распыляется топливо. У большинства форсунок достигается критическая скорость пара (см. §8.1).

Паровые форсунки по конструкции проще механических, но из-за большого расхода пара (0,30 — 0,35 кг пара на 1 кг мазута) и сильного шума применяются в котлоагрегатах производительностью до 3,3 кг/с.

Пневматические форсунки, в которых распыливающей средой служит воздух, можно разделить на форсунки высокого и низкого давлений. К первой группе относятся форсунки, в которых давление дутьевого воздуха составляет 0,2 — 1 МПа и выше (см. рис. 19.8, д), ко второй — форсунки, в которых давление воздуха равно 0,002 — 0,008 МПа (рис. 19.8, е).

В форсунках высокого давления воздух на распыление подается от компрессора в количестве 10 — 15 % общего расхода. В форсунках низкого давления воздух подается вентилятором, и количество его, поступающее на распыление, составляет 40 — 100 % общего расхода.

При сравнении достоинств пневматических форсунок высокого и низкого давлений предпочтение следует отдать последним. Во-первых, они обеспечивают более высокое качество распыления топлива вследствие большого удельного расхода воздуха; во — вторых, создаются более благоприятные условия для сжигания топлива в результате интенсификации процесса смесеобразования. Кроме того, при этом работают низконапорные топливные насосы и вентиляторы, что ведет к снижению расхода энергии на электропривод. К недостатку пневматических форсунок низкого давления следует отнести значительные габариты, которые возрастают с увеличением их производительности.

На рис. 19.9, а, б показаны конструкции соответственно центробежной механической и паровой форсунок.

Широкое распространение получили также паро — и пневмомеханические форсунки, которые относятся к классу комбинированных. При номинальном (расчетном) расходе топлива комбинированные форсунки работают как механические, т.е. с большим давлением топлива, а при малых расходах — с подачей распыливающего агента (пара или воздуха). В таких форсунках вращательное движение топлива создается путем тангенциального его подвода или с помощью завихрителей различных конструкций. Для обеспечения более тонкого распыления мазута уменьшают его вязкость, предварительно подогревая. В зависимости от марки мазута и типа форсунки температура его подогрева принимается различной. Например, для воздушных форсунок температуры подогрева мазутов марок 40; 100 и 200 соответственно равны 363, 380 и 403 К; для механических форсунок эти температуры имеют значения 376, 388 и 413 К, а для паровых — 348, 371 и 388 К. Печное топливо не требует предварительного подогрева вследствие малой вязкости даже при низкой температуре (до 263 К).

В соответствии с общими положениями теории горения газообразного топлива (см. § 18.4) газовые горелки бывают:

- полного предварительного смешения (газ с воздухом смешивается до выхода из горелки) — кинетические;

- частичного предварительного смешения — диффузионно — кинетические;

- внешнего смешения — диффузионные.

По способу подачи воздуха горелки делятся на инжекционные и дутьевые (с принудительной подачей воздуха). В соответствии с этим различают горелки низкого давления газа (до 5 кПа), среднего (5 кПа — 0,3 МПа) и высокого (более 0,3 МПа). Инжекционные горелки бывают только низкого и среднего давлений.

На рис. 19.10 показаны основные принципиальные схемы газовых горелок. В инжекционной горелке (рис. 19.10 а) вытекающий из сопла газ эжектирует (подсасывает) воздух и перемешивается с ним. Газовоздушная смесь в инжекционной горелке горит в непосредственно примыкающей к ней насадке (туннеле) из огнеупорного материала. Из-за высокой температуры внутренней поверхности насадки горение готовой газовоздушной смеси протекает почти мгновенно и завершается внутри насадки. По этой причине такие горелки получили условное название беспламенных.

Объем топочной камеры, приспособленной к беспламенному сжиганию газа, может быть значительно уменьшен, и при выборе габаритов камеры исходят не из необходимости обеспечить завершение в ней процесса горения, а из условия получения наибольшей площади поверхности нагрева.

Расход газа через горелку в зависимости от ее конструкции может меняться в широких пределах — от 0,5 до 1000 м3/ч и выше. Длина насадки доходит до 1 м, скорость газовоздушной смеси достигает 30 — 80 м/с. Инжекционные горелки устанавливают под котлами паропроизводительностью менее 2,75 кг/с (10 т/ч). Важное достоинство горелок этого типа отсутствие вентиляторов для подачи воздуха, что сокращает расход электроэнергии на обслуживание котлоагрегата.

Схема простейшей горелки с принудительной подачей воздуха показана на рис. 19.10,б. В кольцевое пространство между внутренними трубами подается газ, а в кольцевое пространство между средней и наружной трубами поступает воздух, при этом конструкцией предусматривается завихрение газовых и воздушных потоков. Газ зажигается через внутреннюю трубу, через нее же наблюдают за работой горелки. Газ смешивается с воздухом в расширяющейся амбразуре, устроенной в обмуровке топки.

Рис. 19.9. Мазутная форсунка.

1, 2 — трубы для пара и мазута; 3 — корпус; 4 — подводящий ствол с распределительными дисками; 5 — насадка; 6 — сопло.

Рис. 19.10. Схемы горелок для сжигания газа.

1 — газовое сопло; 2 — регулирующая воздушная заслонка; 3 — смеситель; 4 — керамическая насадка; 5 — лопаточный завихритель; 6 — газовый коллектор; 7 — обмуровка топки; I — воздух; II — газ.

Процесс смешения существенно улучшается, если газ подавать мелкими струями, вытекающими из мелких отверстий (рис. 19.10,в). Воздушный поток закручивается специальным завихрителем.

Смешение газа с воздухом заканчивается в пределах амбразуры.

Помимо чисто газовых горелок в некоторых установках применяют горелки для совместного сжигания газа и мазута или комбинированного сжигания низкокалорийного газа с пылевидным топливом и др. Конструкции горелок, используемых под котлами и в промышленных печах, описаны в специальной литературе.

Для надежной и экономичной работы котельного агрегата важен не только тип горелки, но и их число. Как правило, в топках котлоагрегатов устанавливают несколько горелок. Это необходимо для того, чтобы факел максимально заполнил топочный объем и можно было, регулировать топочные процессы в требуемом диапазоне изменения теплопроизводительности при переменном режиме работы котельного агрегата. Каждый тип горелки имеет ограниченный диапазон регулирования по теплопроизводительности. Варьируя расход топлива и коэффициент избытка воздуха на каждой горелке в допустимых пределах, можно добиться определенной глубины регулирования и теплопроизводительности котлоагрегата.

Технологические условия обжига строительных изделий требуют в некоторых случаях осуществления в выносных топках печей полукоксования или коксования, т.е. процессов, заведомо идущих с неполным сгоранием топлива в результате подачи в топку первичного воздуха в количестве 50% общего расхода, необходимого для сжигания этого топлива. Воздух же, поступающий в печь для горения коксового (или полукоксового) газа, называется вторичным. Применение этих процессов позволяет достигать в печах более высоких и притом равномерно распределенных температур и, следовательно, более качественного обжига из — за частичного переноса процесса горения в рабочие пространства печей. Для получения газа полукоксованием обычно применяют топливо с большим выходом летучих веществ (дрова, торф, длиннопламенные угли), газифицируемое в шахтных топках с неподвижным слоем топлива.

В печах некоторых типов, например кольцевых, применяемых в производстве глиняного кирпича и черепицы, топливо сжигают в рабочем пространстве непосредственно среди обжигаемых изделий (рис. 19.11). Такие печи не имеют выносных топок и позволяют сжигать без особой подготовки все виды твердого топлива. С этой целью твердое топливо загружают через топливные трубки диаметром 150 — 200 мм, под которыми из сырца выкладывают колосниковые решетки, где и происходит сгорание топлива. При использовании газообразного топлива решеток не выкладывают и газ сгорает в промежутках между рядами садки, выходя из горелок, находящихся в поде и сводах печи. В кольцевых печах применяют также обжиг с запрессовкой порошкового топлива в сырец при подготовке глиняной массы. Обычно в сырец вводят до 70 % и более общего количества топлива, необходимого для обжига, а остальную часть загружают через топливные трубки.

Рис. 19.11. Поперечный разрез кольцевой печи.

1 — обжигательный канал, имеющий форму кольца; 2 — канал для загрузки сырца; 3, 7 — клапаны; 4 — жаровой канал; 5 – топливные трубки; 6 — соединительный канал; 8 — дымовой канал.

Рис. 19.12. Принципиальная схема туннельной печи.

1 — сквозной канал; 2 — вагонетки с обжигаемыми изделиями; 3 — вентилятор; 4 — дымосос зоны; I — подогрева; II — обжига; III — охлаждения.

Из — за большой затраты ручного труда в условиях высоких температур на новых заводах в настоящее время вместо кольцевых печей строят печи туннельного типа (рис. 19.12), которые представляют собой длинные каналы (до 150 м), огражденные с боковых сторон стенами, а сверху — сводом. Подовую часть рабочей части печи образуют подвижные вагонетки с обжигаемыми изделиями.

Рис. 19.13. Схема пересыпной шахтной печи.

М + Т — материал и топливо; ДГ- дымовые газы; Пр — продукция; В — воздух; зоны: I — подогрева; II — обжига; III — охлаждения.

Горячие газы движутся навстречу вагонеткам (принцип противотока), а со стороны выхода вагонеток подается холодный воздух, который охлаждает обожженные изделия, сам при этом нагревается и используется для сжигания топлива и частично в сушилках. В качестве горючего применяют чаще всего газ, твердое порошкообразное топливо с запрессовкой большей части его в сырец, а также кусковое, загружаемое через щели свода или сжигаемое в выносных топках.

Для обжига вяжущих (известь, цемент, гипс и т.п.) применяют вращающиеся и шахтные печи.

По способу отопления шахтные печи делят на пересыпные с выносными топками и отапливаемые газом. В пересыпные печи твердое топливо (антрацит) и обжигаемый материал обычно загружают послойно в соотношении, определяемом особенностями обжига (рис. 19.13).

Рис. 19.14. Общий вид вращающейся печи диаметром 5 м и длиной 185 м.

1 — питательная труба для подачи шлама; 2 — фильтр; 3 — венцовое колесо; 4 — редуктор: 5 — электродвигатель; в опорные ролики; 7 — бандаж; 8 — цилиндрический корпус; Заголовка печи для подачи топлива и воздуха.

Недостаток этих печей — засоряемость материала золой. Если шахтная печь имеет выносную топку, то в ней ведут, как правило, процесс полукоксования топлива. Получаемые газы (СО и Н2) при температурах 600 — 800 °С из топки направляют в печь, где они, вступая в реакцию со вторичным воздухом, сгорают и дают необходимые для обжига температуры — примерно 1200 — 1300 °С. При использовании газообразного топлива воздух вводят обычно через окна в полом столбе (керне), устанавливаемом в центре шахты печи. Это дает возможность равномерно распределять воздух по всему сечению шахты.

Во вращающихся печах зона обжига неподвижна, а материал перемещается. По конструкции вращающаяся печь представляет собой цилиндрический барабан из толстолистовой стали (до 40 мм), выложенный внутри огнеупорной футеровкой (рис. 19.14). Диаметр барабана составляет 2,5 — 7 м и длина 200 м и более. Корпус печи располагается под уклоном около 4° и вращается с частотой 0,5 — 1,2 об/мин. В качестве горючего используют пылевидное, жидкое и газообразное топлива, вместе с которыми подают до 20 — 30% первичного воздуха. Вторичный воздух (70 — 80%), получив тепло при остывании материала в холодильнике печи, попадает затем непосредственно в ее рабочее пространство. Материал, перемещающийся во вращающейся печи, занимает до 15% ее живого сечения, а остальное пространство заполняется газовым потоком, который путем излучения и конвекции передает теплоту открытым поверхностям материала и футеровки.

К плавильным установкам относятся вагранки (для расплава шлаков и горных пород при производстве минеральной ваты), варочные котлы (для плавки органических вяжущих веществ — битума, дегтя, пека, смолы) и ванные печи (для варки стекла). В вагранках топливом чаще всего служит кокс, дающий при сгорании мало золы и содержащий мало летучих веществ. Кокс входит в состав шихты. В отличие от шахтной печи в нижней части вагранки температура материала достигает температуры его плавления и расплав струйками стекает в нижнюю часть печи.

Для улучшения распределения воздуха по объему печи его подают через два — три ряда фурм по высоте вагранки. В настоящее время широко применяют коксогазовые и даже чисто газовые вагранки.

Сыпучие материалы плавят в ванных или горшковых печах, выложенных из огнеупорных материалов. Эти печи отапливают, сжигая в них газ или мазут, но в последнее время начали применять электрообогрев, а также предусматривают, разработку установки для плавки сыпучих материалов во взвешенном состоянии.

Подробное описание конструкции топочных устройств и печей, применяемых в промышленности строительных материалов, приводится в специальных курсах по тепловым установкам.

Преимущества металлических топок

Традиционный камин, существовавший веками, имеет открытую топочную камеру, выложенную из огнеупорного кирпича. Тепло в помещение от такого отопительного прибора поступает только прямым тепловым излучением от очага, так как кирпичные стенки камина не успевают прогреться должным образом, чтобы стать существенным источником нагрева комнаты.

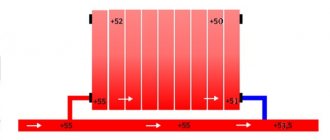

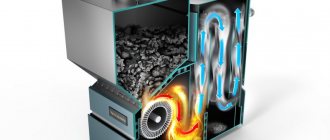

Встроенная же в кирпичную конструкцию металлическая топка хорошо сохраняет тепло внутри камина, а также дает ряд преимуществ, которые можно определить, изучив данную схему:

Один из примеров строения металлической каминной топки со схемой циркуляции воздушных потоков

- Существует возможность регулирования интенсивности горения дровяной закладки.

- Дым не поступает в помещение, а уходит в металлический дымоход, присоединяемый к топке.

- Между внешними стенками металлического дымохода и наружного кожуха, в который он заключен, образуется пространство, работающее по принципу конвектора. Разогретый воздух поступает в помещение через предусмотренные в кожухе окошки, оснащенные металлическими решетками, иногда – с управляемыми жалюзи.

- Стекло топки также нагревается и отдает тепло в комнату.

- При желании топочную дверцу всегда можно открыть и посидеть у открытого огня.

- При закрытой топке также можно наблюдать горение дров, так как стекло не покрывается гарью за счет предусмотренного обдува.

- Безопасность. Закрытая топка исключает риск случайного попадания в комнату углей, что зачастую случается при интенсивном горении дров в традиционном камине.

Цены на камин со стеклом

камин со стеклом

Пример порядовки камина

Существует масса различных порядовок, позволяющих выкладывать камины самой разной конфигурации. Тем не менее, технология проведения работ всегда включает в себя одни и те же этапы, которые будут рассмотрены ниже.

В качестве примера будет рассмотрено изготовление своими руками каминов со следующими параметрами:

- Ширина портала – 62 см;

- Высота – 49 см;

- Глубина топки – 32 см;

- В качестве дымохода используется труба квадратного сечения со стороной в 26 см;

- Для укладки задней стороны камина используются половинки кирпичей, а боковые стенки выкладываются из цельного кирпича.

Портал камина

Существует два принципиальных вида перекрытий портала – прямой и арочный. Прямая конструкция имеет самый простой вид, но при этом ее монтаж по праву считается самым сложным. Основной проблемой обустройства прямого перекрытия является требовательность к точности расчета угла спила кирпича и сложность его укладки.

Расположенный внизу подтопливник обычно выполняется в форме прямоугольника или трапеции. Прямо над топкой формируется устье, в которое уходит весь дым, выделяемый при горении топлива. Для регулировки отведения дыма используется заслонка, устанавливаемая в передней части дымохода. На переднем краю устья располагается перекрытие, а за ним – каминный зуб.

Арочные порталы в зависимости от формы делятся на три категории:

- Полуциркульные. В таких конструкциях радиус арки составляет ровно половину ширины топочной камеры. Полуциркульные порталы считаются самыми надежными и простыми.

- Лучковые. Угол изгиба лучковых арок несколько меньше, чем полуциркульных, поэтому такой вариант лучше всего подходит для топок, имеющих большую ширину. Кроме того, лучковая арка портала вполне может использоваться в ситуациях, где есть необходимость ограничить высоту топочной камеры.

- Прямые.

Проектирование камина

Когда мы строим камины из кирпича, первым делом нужно создать проект, в котором отображаются все необходимые размеры конструкции и ее параметры:

- Создание чертежа. На этом этапе обычно подбирается место для установки камина и рассчитываются его размеры. Когда эти параметры известны, камины с подробным описанием необходимо изобразить на бумаге, соблюдая масштаб и проставляя все размеры. Разумеется, чертеж также должен учитывать грамотное проведение дымохода через все перекрытия, а также расположение поддувала и конструкцию топки.

- Подготовка инструментов и материалов. Серьезная вариативность материалов возможна только при их подборе для облицовки. Так, отделка может выполняться с использованием красного керамического кирпича или декоративной плитки. В рассматриваемом примере будет рассматриваться первый вариант.

Набор материалов для кладки камина с указанными параметрами выглядит следующим образом:

- Шамотный кирпич марки не ниже М200 для формирования топки;

- Красный керамический кирпич в количестве 250 штук (желательно взять с запасом около 10%);

- Материалы для заливания фундамента и кладки кирпича (цемент, просеянный песок, гравий и вода);

- Гидроизоляционный материал для укладки фундамента;

- Ровные доски для опалубки;

- Колосниковая решетка;

- Металлическая дверца;

- Заслонка;

- Поддувало;

- Металлическая проволока и пруты, необходимые для армирования конструкции;

- Проволока толщиной 0,8 мм для перевязок;

- Асбестовый шнур.

Перед тем, как сделать камин в доме своими руками, нужно заготовить следующий набор инструментов:

- Мастерок;

- Рулетка и маркер;

- Ровное правило;

- Болгарка;

- Уровень, отвес и угольник;

- Строительный степлер;

- Штыковая и совковая лопата;

- Строительный миксер или дрель с соответствующей насадкой;

- Резиновый молоток для выравнивания кирпичной кладки;

- Обычный молоток для установки опалубки.

Конструктивные элементы

Топки каминов состоят из следующих элементов, которые находятся в большинстве моделей независимо от их конфигурации:

Модели печных стеклянных дверей

- стенки. Количество и размеры стенок зависят от типа отопительного прибора. В полностью открытом – они отсутствуют, в панорамном – их две, во встроенном – три. Стенки выполняются из стали, шамотного кирпича или жаропрочного стекла;

- основание. Для металлических приборов его делают из чугуна, а для кирпичных – из камня или того же кирпича;

- дымосборник – служит для скопления и отвода дыма, который образовывается в процессе горения. Этот элемент может быть в виде отдельного узла. Тогда он крепится к дымоходу или верхней части стенок топки камина. Часто дымосборник исполняет роль камеры для дожига газов в пиролизных печах;

Шиберная заслонка

- дверца – может быть стеклянной, что позволит контролировать процесс топки каминов;

- колосниковая решетка – предназначена для перемещения золы из топки камина. Также сквозь отверстия поступает свежий воздух, без которого не возможен процесс горения. Обычно данный элемент выполняется из чугуна, поскольку он подвергается воздействию высокой температуры;

- зольник – камера, которая предназначена для сбора золы. Размещается под каминной топкой непосредственно под колосниковой решеткой. Может исполняться в виде выдвижного ящика или стационарной камеры из термостойких материалов;

- шиберная заслонка – предназначена для частичного или полного перекрытия дымохода, что позволяет регулировать тягу и интенсивность пламени.

Виды каминов и способы их размещения

Камины классифицируются по трем параметрам – форме, виду портала и размеру топливника. При ширине портала менее 51 см камин считается малым, от 51 до 63 – средним, а все остальные устройства считаются большими.

Перед тем, как изготовить камин своими руками, нужно продумать его размещение, которое может выполняться следующим образом:

- Центральное размещение. Довольно интересный, но не очень популярный вариант. Конечно, установленный прямо в центре комнаты своими руками камин выглядит интересно и достаточно необычно, но конструкция будет препятствовать свободному движению и отнимет существенную часть свободного пространства. Впрочем, желание максимально эффективно реализовать тепло от камина и создать интересный интерьер вполне может перевесить очевидные недостатки.

- Размещение возле стены. Самая популярная схема расположения камина. Из плюсов такой схемы можно выделить хорошую теплоотдачу, экономию свободного пространства и возможность визуального отделения зоны отдыха от остальной площади комнаты. Единственный недостаток – при установке пристенного камина придется уделить максимум внимания теплоизоляции стен.

- Угловое размещение. Довольно удобный вариант для маленьких комнат – для углового камина требуется совсем немного пространства. Несмотря на кажущуюся скромность, расположенный в углу камин будет очень хорошим дополнением к интерьеру помещения. Кроме того, порядовка такого камина очень проста, да и угловое размещение позволяет скрыть незначительные ошибки, допущенные при монтаже. Грамотное выполнение отделочных работ только поспособствует созданию приятного интерьера.

Об отделке камина можно сказать следующее – внешний вид конструкции сугубо индивидуален, а материалы для него подбираются в зависимости от личных предпочтений. Для облицовки может использоваться керамическая плитка, камень, искусственный мрамор и пр. Иногда в качестве отделки используется гипсокартонный короб, покрытый снаружи декоративной плиткой.

Решая, как правильно построить камин в доме с точки зрения его размещения, следует учитывать следующие рекомендации:

- Устанавливать камин прямо напротив входной двери крайне нежелательно – попадающий через нее холодный воздух помешает нормальной циркуляции разогретого воздуха;

- Если рядом с камином будет постоянно проходить сквозняк, то лучше поискать другое место для установки конструкции.

Дымоход в частном доме

Наиболее традиционным материалом, используемым для монтажа дымохода, является кирпич. Впрочем, для этих целей можно использовать и сталь – на эффективность работы камина этот пункт практически не влияет. На рынке встречаются цельные керамические дымоходы, но с ними очень сложно работать, поэтому сложить камин своими руками в случае такого выбора не удастся.

Проектируя своими руками камины с подробным описанием их параметров, необходимо продумать меры пожарной безопасности, которые в немалой степени связаны с конструкцией и расположением дымохода:

- Монтируя дымоход, необходимо позаботиться о защите межэтажных перекрытий от высоких температур. Обычно для защиты используется асбестовый материал, который также подходит для изоляции стен, находящихся в непосредственной близости с камином.

- Под основанием камина обязательно должен укладываться теплоизоляционный материал (асбест или листовой металл). Для надежной защиты пола от летящих искр или выпадающих из топки дров материал должен выходить за пределы камина хотя бы на полметра.

- Само основание должно быть достаточно прочным и мощным. Если камин выкладывается из кирпича, то его вес вполне может превышать 1 тонну, поэтому для конструкции потребуется отдельный фундамент. Это связано не только с суммарным весом камина, но и с усадкой здания, при которой камин не должен смещаться, чтобы герметичность дымоходной трубы не была нарушена.

Как правильно произвести монтаж?

Топка для каминов должна устанавливаться с применением следующих правил:

Монтаж каминной топки

- для топок каминов нужно использовать исключительно негорючие материалы;

- при установке топок для камина нужно сделать ровное основание;

- если производить монтаж агрегата в деревянном доме, нужно дополнительно обустроить изоляцию для стены, которая находится около прибора;

- для топок камина нужно предусмотреть надежную герметизацию при присоединении к дымоходу;

- топочная камера должна находиться на высоте 15-20 см от пола.

Если для топок каминов использовать качественные негорючие материалы, она прослужит много лет без капитального ремонта.

[ads-pc-2][ads-mob-2]