Режимно-наладочные испытания (РНИ) котлов:

1) Составление и согласование с Заказчиком программы режимно-наладочных испытаний котлов; 2) Наладка котлов в соответствии с программой испытаний под технологической нагрузкой: 30%, 55%, 75%, 95%; 3) Выявление присосов воздуха в топку и газоходы котлов; 4) Определение технико-экономических параметров (КПД брутто, тепловых потерь, удельного расхода топлива на 1 Гкал выработанного тепла), экологических (концентрация О2; СО; NO; SO2 в дымовых газах) и эксплуатационных показателей работы котлов; 5) Определение фактического аэродинамического сопротивления воздушного и газового тракта котлов; 6) Определение оптимального соотношения «топливо-воздух» для настройки систем автоматики; 7) Выдача рекомендаций и мероприятий по повышению надежности и экономичности работы основного и вспомогательного оборудования;  Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования; 9) Оформление режимных карт, в соответствии с Методическими указаниями по составлению режимных карт котельных установок и оптимизация управления ими (РД 34.25.514-96) для обслуживающего персонала с указанием оптимальных режимов работы, действительных в течение 5 (пяти) лет до следующей наладки оборудования.

Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования; 9) Оформление режимных карт, в соответствии с Методическими указаниями по составлению режимных карт котельных установок и оптимизация управления ими (РД 34.25.514-96) для обслуживающего персонала с указанием оптимальных режимов работы, действительных в течение 5 (пяти) лет до следующей наладки оборудования.

Что отображает режимная карта котла?

Почти все показатели, из которых, как правило, и состоит этот документ, указаны в процентах.

Эти показатели предоставляют нам такие данные:

- газы в процентном соотношении: углерод, оксиген, угарный газ;

- объём газа, который находится вне конструкции котла;

- коэффициент полезного действия агрегата (брутто, нетто);

- количество тепловых потерь, которые сопровождают процесс сжигания топлива (в том числе газа);

- количество потерь тепла по причине химических недожёгов;

- процентное соотношение тепла, что теряется при работе нагревателей.

Это только основные показатели в режимной карте эксплуатации котла, есть и несколько дополнительных:

- объём пара, который образуется за определённый временной промежуток;

- температура пара при выходе;

- давление воздуха в горелках;

- давление газа.

Все показатели имеют собственные единицы измерения – градусы, допустим, паскали и пр. Режимные карты должны быть у всех котлов.

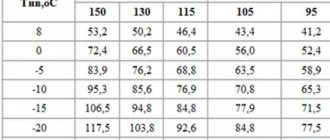

Пример режимной карты котла

Такие карты нужны грамотной эксплуатации газовых и паровых устройств, а также водонагревателей.

Основное преимущество этого документа, который позволяет отслеживать работоспособность агрегата, является то, что при пользовании вы можете самостоятельно наблюдать за всеми функциональными изменениями. Допустим, вы сможете понять, какой степени воздушное давление необходимо для определённой нагрузки на технику. К тому же топливо должно полностью сгорать, а оборудование быть безопасно.

Узнать, от чего зависит срок службы газового котла, можно в этой статье

Режимно-наладочные испытания установки химводоподготовки (далее ХВП):

1) Составление и согласование с Заказчиком программы режимно-наладочных испытаний ХВП; 2) Наладка системы ХВП котельной проводиться в соответствии с программой испытаний под нагрузкой в пределах работы котла (30%-95% нагрузки котла); 3) Проведение расчета эксплуатационных норм: количество, производительность аппаратов, температура, доза реагентов, расход воды при продувке, промывке, регенерации, при различных условиях работы установки ХВП; 4) Выявление основных величин превышения расхода воды, кислоты и соли на регенерацию; 5) Выбор выгодных режимов работы установки ХВП с составлением режимных карт, в соответствии с Методическими указаниями по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению воднохимического режима паровых и водогрейных котлов (РД-10-179-98), для обслуживающего персонала с указанием оптимальных режимов работы, действительных до следующей наладки оборудования; 6) Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования, с указанием предельно допустимых показателей качества воды: минерализация (солесодержание), жесткость общая, щелочность общая, содержание взвешенных примесей (прозрачность), окисляемость, содержание железа, значение рН и другие показатели, влияющие на работу ХВП, а также конденсата, возвращаемого с производства, и конденсата после подогревателей воды (сетевой, ГВС).

Водоподготовительные установки

Основными выявляемыми недостатками эксплуатации водоподготовительных установок большинства ТЭС (помимо неудовлетворительного технического состояния) являются:

- технологически неналаженный (по разным причинам) режим работы установки предварительной очистки воды (осветлители) с частыми систематическими нарушениями, приводящими к ухудшению качества коагулированной воды;

- также по разным причинам (в том числе из-за нарушений в работе установки предварительной очистки) неналаженный режим работы ионообменной части ВПУ;

- в силу определённых причин, не всегда корректная эксплуатация ВПУ.

Указанные недостатки приводят к тому, что ВПУ вырабатывают воду худшего качества и эксплуатируются с гораздо меньшей экономичностью, чем могли бы даже при их текущем техническом состоянии.

Режим работы водоподготовительных установок не в соответствии с требованиями отраслевых нормативных документов приводит к повышенным (часто в разы) удельным расходам химических реагентов (серная кислота, гидроксид натрия), к повышенным расходам воды на собственные нужды ВПУ и, таким образом, к повышенным эксплуатационным затратам. Часть выявленных проблем можно решить относительно невысокими финансовыми вложениями в ремонт, замену или модернизацию оборудования, обеспечив в дальнейшем оптимальные режимы эксплуатации оборудования и, соответственно, экономию ресурсов.

Приведём два примера выявленных при технологических обследованиях недостатков, крайне негативно влияющих на экономичность и надёжность эксплуатации ВПУ.

Пример 1. В результате выхода из строя (естественный износ) двух регулирующих клапанов на технологических потоках ВПУ одной из ТЭС расход воды этих потоков на 70% превышал расчётный на протяжении уже более двух лет на момент обследования. При технологически предусмотренном безвозвратном сбросе этих потоков в повышенном на те же 70% количестве, «лишние» необязательные потери подогретой частично обработанной воды составили около 30 тыс. м3 в год, что в денежном эквиваленте составило около 700-800 тыс. рублей. При этом стоимость замены изношенных регулирующих клапанов составляла на тот момент около 150 тыс. рублей со сроком дальнейшей службы около 10 лет.

Пример 2. На одной ТЭС ввиду отсутствия общестанционных баков запаса подпиточной обессоленной воды требуемой ёмкостью в несколько тысяч кубометров режим работы ВПУ можно назвать просто катастрофическим. Имеющиеся на станции баки запаса обессоленной воды и конденсата общей ёмкостью всего около 400 м3 ни в коей мере не обеспечивали необходимого демпфирования расхода обессоленной воды на подпитку цикла ТЭС. В течение одной смены нагрузка водоподготовительной установки от 4 до 10 раз изменялась (и всегда резко) в диапазоне 30…120 т/ч в зависимости от величины потребления обессоленной воды в котлотурбинном цехе. При этом систематически крайне неудовлетворительное качество коагулированной воды после фактически неработающих осветлителей негативно отражалось на технико-экономических показателях следующей ступени очистки – механической фильтрации и последующих ступеней ионообменного обессоливания. Таким образом, вся водоподготовительная установка многие годы эксплуатировалась в нерасчётных режимах, при которых в принципе невозможно выполнить наладку оборудования и говорить о какой-либо эффективности эксплуатации. В данном примере для исправления ситуации требуются куда более существенные инвестиции, по сравнению с предыдущим. Но и величина реальных потерь от неэффективности эксплуатации при этом соответствующая.

Составление режимной карты по водно-химическому режиму (далее — ВХР) котлов:

1) Проверка работы котлов в режиме непрерывной и периодической продувки с расчетом эксплуатационных норм; 2) Перечисление всех необходимых режимов коррекционной обработки питательной и котловой воды; 3) Указание рекомендуемых доз корректирующих реагентов, приведение места их ввода и указание способа контроля соответствующих процессов; 4) Указание норм качества котловой воды, как рекомендованных заводом — изготовителем котла, так и установленных в соответствии с программой испытаний; 5) Проведение отбора проб согласно ГОСТ Р51592-2000 «Вода. Общие требования к отбору проб» и ГОСТ Р51593-2000 «Вода питьевая. Отбор проб» (пара, исходной воды, конденсата, докотловой воды, питательной воды — до и после установки ХВП, возвращаемого конденсата), обследование установки ХВП; 6) Внесение необходимых корректировок в инструкции по ведению ВХР; 7) Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования;  Оформление инструкций и режимных карт, в соответствии с Методическими указаниями по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов (РД-10-179-98), для обслуживающего персонала, с указанием различных режимов работы, действительных до следующей наладки оборудования.

Оформление инструкций и режимных карт, в соответствии с Методическими указаниями по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов (РД-10-179-98), для обслуживающего персонала, с указанием различных режимов работы, действительных до следующей наладки оборудования.

Химический контроль

Химический контроль является неотъемлемой частью эксплуатации ТЭС, всех видов наладочных работ и технологических обследований.

Надлежащим образом выполняемый химический контроль теплоносителя позволяет правильно вести режим эксплуатации, своевременно и с высокой точностью выявлять возникающие нарушения в работе оборудования ТЭС, тепловых сетей.

Аудит ведущегося на ТЭС химического контроля позволяет выявить различные недостатки, «узкие» места. По результатам аудита зная, уровень и особенности ведения химконтроля, можно выполнять анализ ведения водно-химического режима электростанции за прошлые периоды на основании эксплуатационной документации, что называется, с «открытыми глазами»: с полным пониманием истории развития выявленных возможных нарушений, текущей ситуации и прогнозирования дальнейшего развития событий.

На различных ТЭС неоднократно выявлялись такие недостатки как некорректное выполнение отдельных видов химических анализов. В особенности это касается сверхчистых потоков теплоносителя, таких как питательная вода, пары. Вплоть до того, что на некоторых ТЭС отдельные нормируемые показатели просто переставали выполняться как «неполучающиеся». К чему приводит фактическая бесконтрольность качества питательной воды, насыщенных и перегретых паров объяснять излишне.

Пример 6. На одной из крупнейших электростанций на территории бывшего СССР, по причине некорректного выполнения химического анализа одного из нормируемых показателей качества обессоленной воды, рассматривался вопрос принципиального изменения водно-химического режима ТЭС, который никаких проблем, к слову, не создавал. Результаты химических анализов одного показателя в процессе определения систематически непреднамеренно искажались в худшую сторону.

Изменение ВХР ТЭС повлекло бы за собой существенное увеличение расходов обессоленной воды на собственные нужды, увеличение в 2-3 раза количества потребляемых химических реагентов на регенерацию фильтрующих материалов. В итоге это вылилось бы в значительное увеличение финансовых затрат на эксплуатацию, но фактически не существовавшей «проблемы» качества обессоленной воды, из-за которой был поднят вопрос смены ВХР, не решило бы. По стечению обстоятельств истинная картина определения качества обессоленной воды специалистами наладочной организации была установлена, ситуация исправлена, вопрос смены ВХР электростанции был снят.

Режимно-наладочные испытания деаэратора:

1) Составление и согласование с Заказчиком программы режимно-наладочных испытаний деаэрационной установки; 2) Наладка деаэрационной установки котельной проводиться в соответствии с программой испытаний под нагрузкой в пределах работы котла (30%-95% нагрузки котла); 3) В процессе режимной наладки уточнить параметры греющего пара, поступающей воды и конденсата, определить количество выпара, установить режим работы деаэратора и степень удаления углекислоты и кислорода на различных нагрузках. Испытание деаэрационной установки производить при включенной автоматике; 4) По результатам испытаний разработать и выдать заказчику технический отчет и режимную карту по эксплуатации деаэратора; 5) Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования; 6) Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования, с указанием производительности; давления греющего пара; давления в деаэраторе; температуры химически очищенной воды, поступающей в деаэратор; температуры конденсата; температуры деаэрированной воды; содержания остаточного кислорода в питательной воде; содержания углекислоты в питательной воде; жесткости питательной воды; щелочности питательной воды; жесткости конденсата; 7) Оформление инструкций и режимных карт, в соответствии с Методическими указаниями по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов (РД-10-179-98), для обслуживающего персонала, с указанием различных режимов работы, действительных до следующей наладки оборудования.

Что должна отображаться в режимной карте?

Практически все показатели, из которых, собственно, и состоит режимная карта котла, показаны в процентах. Такие показатели демонстрируют нам следующие данные.

- Соотношение следующих газов в процентах: оксиген, угарный газ, углерод.

- Объем газа, находящегося вне устройства котла.

- КПД отопительного прибора (брутто, нетто).

- Каковы теплопотери, сопровождающие процесс сжигания топлива (в частности, газа).

- Каковы теплопотери, причиной которых являются химические недожеги.

- Наконец, какой процент тепла теряется при функционировании нагревателей.

Это лишь основные показатели в карте, но существует и ряд дополнительных.

- Объем пара, образованного за определенный промежуток времени.

- Какова температура этого пара при выходе.

- Каково давление воздуха, находящегося в горелках.

- Каково давление газа.

Режимно-наладочные испытания охладителя выпара:

1) Составление и согласование с Заказчиком программы режимно-наладочных испытаний охладителя выпара; 2) Наладка охладителя выпара котельной проводиться в соответствии с программой испытаний под нагрузкой в пределах работы котла (30%-95% нагрузки котла); 3) В процессе режимной наладки уточнить параметры поступающего пара и воды, определить количество конденсата, установить режим работы охладителя выпара и степень удаления углекислоты и кислорода на различных нагрузках. Испытание охладителя выпара производить при включенной автоматике; 4) По результатам испытаний разработать и выдать заказчику технический отчет и режимную карту по эксплуатации охладителя выпара; 5) Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования; 6) Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования, с указанием производительности; давления поступающего пара; давления в охладителе выпара; температуры химически очищенной воды, поступающей в охладитель выпара; температуры конденсата; содержания остаточного кислорода в конденсате; содержания углекислоты в конденсате; жесткости конденсата; щелочности конденсата; жесткости конденсата; 7) Оформление инструкций и режимных карт, в соответствии с Методическими указаниями по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов (РД-10-179-98), для обслуживающего персонала, с указанием различных режимов работы, действительных до следующей наладки оборудования.

Введение

Разделяя принципиально режимно-наладочные работы на давно действующих ТЭС и пуско-наладочные работы на строящихся и вводимых в эксплуатацию электростанциях (и отдельных энергоблоках) следует сказать следующее.

С пуско-наладочными работами вроде бы всё понятно: существует целый ряд предприятий и организаций, специализирующихся на выполнении ПНР строящихся энергообъектов как по схеме «под ключ», так и по отдельным узлам и направлениям.

Направление же режимно-наладочных работ в водно-химической части на действующих электростанциях в последние годы постепенно и незаметно сошло на нет. Причинами этого являются:

- во-первых – не установленная нормативными документами отрасли обязательность выполнения с определённой периодичностью режимно-наладочных работ по водно-химической части на ТЭС специализированными организациями;

- во-вторых – банальная экономия денег в сочетании с глубоко ошибочным мнением отдельных руководителей, что данный вид работ совершенно не нужен на их электростанциях (обоснование, опять-таки, для экономии денег).

Понятно, что экономия денег напрямую вытекает из первого пункта.

На очень многих электростанциях режимно-наладочных работ на водоподготовительных установках (ВПУ) и по водно-химическому режиму (ВХР), технологических обследований в этом направлении не проводилось 20-25 лет и более. Значительно сузился круг организаций, которые могут выполнять работы для электростанций на высоком инженерном уровне.

Кроме того, и к сожалению, выросло целое поколение эксплуатационников, в силу объективных причин не знающее, что такое энергоналадка, не видевшие положительных результатов квалифицированно выполненных наладочных работ. Это, в свою очередь, привело к тому, что на ТЭС РФ накопился внушительный багаж запущенных, нерешённых проблем, касающихся технологии эксплуатации ВПУ и основного оборудования в части ВХР, и влияющих на надёжность и экономичность эксплуатации. Эти проблемы на действующих ТЭС необходимо решать, т.к. вывод их из эксплуатации не предполагается в ближайшие десятилетия.

Данная статья подготовлена автором на основании более чем двадцатилетнего опыта пуско-наладочных, режимно-наладочных работ, обследований, консультаций на двух десятках крупных электростанций, принадлежащих различным энергокомпаниям на территории РФ, и за её пределами.

Режимно-наладочные испытания установки умягчения воды:

1) Составление и согласование с Заказчиком программы режимно-наладочных испытаний установки умягчения воды; 2) Наладка установки умягчения воды котельной проводиться в соответствии с программой испытаний под нагрузкой в пределах работы котла (30%-95% нагрузки котла); 3) Проведение расчета эксплуатационных норм: количество, производительность аппаратов, температура, доза реагентов, расход воды при продувке, промывке, регенерации, при различных условиях работы установки умягчения воды; 4) Выявление основных величин превышения расхода воды, кислоты и соли на регенерацию; 5) Выбор выгодных режимов работы установки умягчения воды с составлением режимных карт, в соответствии с Методическими указаниями по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению воднохимического режима паровых и водогрейных котлов (РД-10-179-98), для обслуживающего персонала с указанием оптимальных режимов работы, действительных до следующей наладки оборудования; 6) Обработка материалов испытаний, оформление и выдача технических отчетов, действительных до следующей наладки оборудования, с указанием предельно допустимых показателей качества воды: минерализация (солесодержание), жесткость общая, щелочность общая, содержание взвешенных примесей (прозрачность), окисляемость, содержание железа, значение рН и другие показатели, влияющие на работу ХВП, а также конденсата, возвращаемого с производства, и конденсата после подогревателей воды (сетевой, ГВС).

⇒

Эксплуатационная документация

Эксплуатационная документация, а именно: инструкции по эксплуатации ВПУ и ведению ВХР, режимные карты на значительной части ТЭС подготовлены не специализированными наладочными организациями, а персоналом химических цехов электростанций, не всегда имеющих соответствующую квалификацию для данного вида работ.

Содержание инструкций по эксплуатации ВПУ и по ведению ВХР зачастую таково, что вновь принимаемый на работу оперативный, инженерно-технический персонал не может быть квалифицированно обучен по этим инструкциям. Фактически обучение новых работников производится только устно, передачей им практического опыта работы с оборудованием давно работающими сотрудниками. И, к сожалению, не всегда имеющийся и передаваемый практический опыт является правильным с технологической точки зрения. А это, понятно, ведёт в дальнейшем к неправильной эксплуатации оборудования и, как следствие, снижению экономичности, надёжности работы ВПУ и основного оборудования, ухудшению качества вырабатываемой ВПУ воды, неэффективному ведению ВХР ТЭС.

При этом основой обучения должны быть эксплуатационные инструкции, в полной мере отражающие как теоретическую, так и практическую стороны работы с вверенным оборудованием ТЭС.

Нисколько не умаляя квалификацию эксплуатационного персонала химцехов именно как эксплуатантов оборудования, и не занимаясь поиском виновных в сложившейся ситуации, её можно охарактеризовать следующим образом: «так исторически сложилось».

Резюмируя приведённые выше примеры, считаю, что ситуация в этом направлении сложилась серьёзная и требует скорейшего исправления.