Получение бензина путем газификации

Данный метод, изобретенный немецкими учеными Ф. Фишером и Г. Тропшем, предусматривает производство дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большой емкости – реакторе при температуре до 350 °С и давлении не более 30 Бар. Хотя здесь условия и не настолько жесткие, как при гидрогенизации, но реализовать их ничуть не проще. Например, потому что сквозь слой угля надо под большим давлением продувать перегретый водяной пар, а значит, не обойтись без мощного парового котла.

Полученные газы поступают во второй реактор, где и происходит окончательная переработка угля в жидкое топливо. Там же располагаются вещества – катализаторы. В промышленности для этой цели могут использоваться разные соединения, но любое из них обязательно содержит железо, никель или кобальт. Не вдаваясь в тонкости химии, отметим, что на выходе из второго реактора получается горючее, которое должно еще пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяющихся летучих веществ наибольшая доля приходится на углекислый газ, что считается большой проблемой производства горючего подобным методом. Также достаточно быстро теряет активность катализатор, поэтому его постоянно требуется обновлять. Эти факторы, да еще ряд не столь значительных причин, приводят к высокой себестоимости продукта. При цене на нефть 50 долларов за баррель производство бензина из угля методом Фишера – Тропша считается нерентабельным.

Существует и другой метод газификации углей – термический. Он схож с явлением пиролиза, поскольку осуществляется нагревом сырья в емкости извне и при отсутствии кислорода. Другое дело, что разложение твердого топлива на газы происходит при температуре 1200 °С, а для этого требуется соответствующее оборудование. Позитивная сторона термического метода состоит в том, что часть пиролизных газов направляется на подогрев исходного сырья, а другая – на синтез бензина. За счет этого снижаются затраты на энергоносители, так как уголь во время разложения может подогревать себя сам.

Все дело в пузырьках

Для помола угля сибиряки используют самую обычную шаровую барабанную мельницу

, позволяющую получать 10 т водоугольной суспензии в час с дисперсностью частиц около 100 мкм. Но это лишь начальный этап измельчения. Главная изюминка новой технологии – роторный генератор пузырьковой кавитации.

Явление кавитации

(от лат.cavitas

– пустота), т. е. образование в жидкости полостей, заполненных газом или паром, известно давно. Рой пузырьков в только что откупоренной бутылке лимонада или шампанского – это тоже кавитация.

Природная неочищенная вода, а тем более суспензия, не выдерживает растягивающих напряжений при интенсивном турбулентном движении в роторном генераторе. Поэтому в водоугольной смеси образуются парогазовые пузырьки в тех зонах, где жидкость испытывает растяжения, т. е. преимущественно вблизи твердых частиц.

При локальном повышении давления, пузырки схлопываются, причем скорость движения стенок этого «воздушного шарика» очень велика за счет сил поверхностного натяжения. В результате в жидкости образуются ударные волны, высокие давления (до тысяч атмосфер!) и высокие температуры.

В технике подобное явление крайне нежелательно, поскольку может вызывать разрушение движущихся в воде устройств, таких как гребные винты и т. п. Но в нашем случае «зло» оборачивается во благо. Частицы угля эффективно разрушаются и измельчаются до 50—60 мкм.

Сравнение разных методов измельчения показало, что использование шаровой мельницы экономически гораздо выгоднее, зато благодаря кавитации топливо становится более реакционноспособным. Наконец, кавитация незаменима для подготовки плотных, плохо измельчаемых видов углей. Поэтому было принято решение объединить обе технологии.

Таким образом, сначала уголь измельчают на шаровой мельнице и соединяют с водой. Благодаря добавлению специально подобранных пластификаторов получают пластичное ВУТ с концентрацией угля порядка 60—70 %, которое может сохранять свои свойства и не расслаиваться в течение месяца. Активируют топливо, пропуская его через роторный генератор, уже непосредственно перед сжиганием.

Синтетический бензин

Синтетический бензин, полученный каталитическим гидрированием окиси углерода, обладает низким октановым числом; чтобы получить высокосортное топливо для двигателей внутреннего сгорания, его следует подвергнуть дополнительной обработке. Наоборот, синтетическое дизельное топливо получается очень высокого качества, так как имеет чрезвычайно большое цетановое число. Вследствие отсутствия фракции смазочных масел последние получают синтетически, полимеризуя либо некоторые из низших олефинов, образующихся в этом процессе, либо олефины, полученные термическим крекингом синтетического парафина.

Синтетический бензин из СО Н2 обладает большим недостатком, он имеет октановое число всего 35 – 40 и поэтому для моторов высокого сжатия не пригоден. И то и другое удорожает конечную его стоимость.

| Показатели качества некоторых высокооктановых компонентов. |

Синтетический бензин для получения авиабензинов у нас не используется, так как это оказывается экономически невыгодным. Детонационная стойкость его близка к детонационной стойкости базового бензина каталитического крекинга.

Синтетический бензин, полученный каталитическим гидрированием окиси углерода, обладает низким октановым числом; чтобы получить высокосортное топливо, его следует подвергнуть дополнительной обработке. Дизельное топливо имеет исключительно большое цетановое число и, следовательно, является высококачественным продуктом.

Товарные синтетические бензины, выпускаемые заводами синтеза, являются смесью бензинов, улавливаемых активированным углем и получаемых при дестилляции синтинного масла. Бензин, полученный после десорбции активированного угля, вначале подвергается стабилизации. Стабилизация проводится под давлением 7 – 8 am при температуре верха колонны 60 – 70 С и температуре низа колонны 130 – 150 С. После стабилизации бензин поступает на промывку 10 % раствором щелочи.

Товарные синтетические бензины, выпускаемые заводами синтеза, являются смесью бензинов, улавливаемых активированным углем и получаемых при дестилляции синтинного конден-сатного масла. Бензин, полученный после десорбции активированного угля, вначале подвергается стабилизации. После стабилизации бензин поступает на промывку 10 % – ным раствором щелочи.

Понятие синтетический бензин из природного газа может иметь много различных значений, так как имеется большое число методов превращения углеводородов природного газа в вышекипящие продукты, которые могут быть отнесены к группе синтетических бензинов.

Такие синтетические бензины представляют собой смесь непредельных углеводородов.

Упоминавшийся выше синтетический бензин, получаемый из синтез-газа, до изомеризации дает фракции, содержащие от 74 до 82 % олефииов по объему.

Получение синтетического бензина из окиси углерода и водорода давно уже прошло стадию полузаводских опытов и незадолго до последней мировой войны было внедрено в промышленность с выходом до 160 г синтина на 1 м3 исходного газа.

Производство синтетического бензина из метанола состоит из следующих основных стадий: дегидратация метанола до диметилового эфира, синтез бензина-сырца, разделение полученных продуктов на газообразные, жидкие углеводороды и водный слой, стабилизация бензина-сырца, алкилиро-ванне изобутана олефинами, газофракционирование, смешение стабилизованного синтетического бензина с алкилатом.

Известен также синтетический бензин, получаемый методом гидрирования.

Синтин ( синтетический бензин) – продукт синтеза из водяного газа, состоит из парафиновых углеводородов нормального строения с небольшим количеством олефияов.

Углеводородный состав синтетического бензина был установлен фракционировкой на колонне ( 20 теоретических тарелок) и качественно спектральным анализом.

Синтетическое горючее – триумф высоких технологий

Мы уже рассказывали нашим читателям о технологии GTL (газ в жидкость) по переработке природного и попутного газа в синтетическое топливо. Но это не единственная технология получения синтетической нефти. Сегодня мы расскажем более подробно о подобных технологиях, а также о том, какую роль в них играют высокоэффективные катализаторы.

Без нефтяного моторного топлива – бензина, керосина, дизельного топлива – современную цивилизацию представить себе просто невозможно. На нём работают двигатели автомобилей, самолётов, ракет. Однако запасы нефти в недрах земли ограничены, и ещё не так давно многие эксперты считали, что человечество неизбежно столкнётся со всеобщей нехваткой моторного горючего. Но оказалось, что впадать в отчаяние рано: закат нефтяной эры если и наступит, то очень не скоро. Разрабатываются новейшие технологии, которые позволят добывать не только легкодоступные углеводороды, но и трудноизвлекаемые запасы нефти и газа. Кроме того, есть серьёзная альтернатива: учёные разработали методы получения высококачественного моторного топлива из природного газа, угля и другого ненефтяного сырья.

Вспомним, что промышленная добыча нефти началась более 150 лет назад. За прошедшие с тех пор полтора века человечество уже израсходовало более половины запасов так называемой лёгкой нефти. Вначале нефть использовалась в качестве источника тепловой энергии, теперь это стало экономически невыгодно. С наступлением автомобильной эры продукты фракционирования нефти в основном применяются в качестве моторного топлива. Чем больше истощаются запасы нефтяных месторождений, тем рентабельней становится производство синтетической нефти.

Что можно получить из нефти

Нефть – это смесь углеводородов (алканов и циклоалканов). Простейший алкан – газ метан. Кроме метана нефть содержит и некоторые сернистые и азотистые примеси. Например, бензин – легкокипящая фракция нефти, содержащая короткоцепочечные углеводороды с 5–9 атомами. Это основной вид моторного топлива для легковых автомобилей и небольших самолётов. Керосины более вязкие и тяжёлые, чем бензин: они состоят из углеводородов с 10–16 атомами углерода. Керосин стал основным видом топлива для реактивных самолётов и ракетных двигателей. Газойль – более тяжёлая фракция, чем керосин. Дизельное топливо для двигателей, установленных на тепловозах, грузовиках, тракторах, содержит смесь фракций керосина и газойля. Истощение природных нефтяных месторождений вовсе не грозит человечеству тотальным дефицитом моторного топлива. Вещества, по химическому составу похожие на бензин, керосин или дизельное топливо, вполне можно получить из углеродного сырья ненефтяного происхождения. Химики решили эту задачу ещё в 1926 году, когда немецкие учёные Ф. Фишер и Г. Тропш открыли реакцию восстановления монооксида углерода (СО) при атмосферном давлении. Оказалось, что в присутствии катализаторов можно синтезировать в зависимости от соотношения водорода и монооксида углерода в газовой смеси жидкие и даже твёрдые углеводороды, по химическому составу близкие к продуктам фракционирования нефти. Смесь монооксида углерода и водорода, получившую название «синтез-газ», довольно легко получить из природного сырья: пропусканием водяного пара над углём (газификация угля) или конверсией природного газа (состоящего в основном из метана) водяным паром в присутствии металлических катализаторов. Синтез-газ образуется не только из угля и метана. Очень перспективны биотехнологические методы: термохимическая или ферментативная переработка отходов растительного сырья (биомассы) и конверсия газа, полученного путём разложения органических отходов, так называемого биогаза.

Горючее – из угля и газа

Во время Второй мировой войны Германия в значительной степени удовлетворяла свои нужды в топливе за счёт создания производственных мощностей для переработки угля в жидкое топливо. Южно-Африканская Республика с теми же целями создала предприятие Sasol Limited, которое во времена апартеида помогало экономике этого государства успешно функционировать, несмотря на международные санкции.

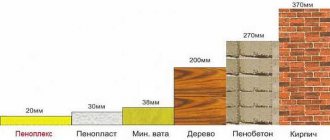

Технологии производства синтетической нефти из угля активно развиваются компанией Sasol в ЮАР. Метод химического сжижения угля к состоянию пиролизного топлива был использован ещё в Германии во время Великой Отечественной войны. Немецкая установка уже к концу войны производила 100 тыс. баррелей (0,1346 тыс. т) синтетической нефти в день. Использование угля для производства синтетической нефти целесообразно из-за близкого химического состава природного сырья. Содержание водорода в нефти составляет 15%, а в угле – 8%. При определённых температурных режимах и насыщении угля водородом уголь в значительном объёме переходит в жидкое состояние (процесс гидрогенизации). Гидрогенизация угля увеличивается при введении катализаторов: молибдена, железа, олова, никеля, алюминия и др. Предварительная газификация угля с введением катализатора позволяет выделять различные фракции синтетического топлива и использовать для дальнейшей переработки.

Sasol на своих производствах применяет две технологии: «уголь в жидкость» – CTL (coal-to-liquid) и «газ в жидкость» – GTL (gas-to-liquid). Sasol развивает производства синтетической нефти во многих странах мира, например, заявлено о строительстве заводов синтетической нефти в Китае, Австралии и США. Первый завод Sasol был построен в промышленном городе ЮАР Сасолбурге, первым заводом по производству синтетической нефти в промышленных масштабах стал Oryx GTL в Катаре в городе Рас-Лаффан, компания запустила в эксплуатацию завод Secunda CTL в ЮАР, участвовала в проектировании завода Escravos GTL в Нигерии совместно с Chevron.

Работы по получению бензина из бурого угля до войны велись и в Советском Союзе, но до промышленного производства дело не дошло. В послевоенные годы цены на нефть упали, и потребность в синтетическом бензине и других топливных углеводородах на какое-то время отпала. Теперь же в связи с уменьшением нефтяных запасов планеты исследования в этой области химии переживают своё «второе рождение».

В США производители такого топлива часто получают государственные субсидии, иногда такие путём смеси угля с биологическими отходами производства. Синтетическое дизельное топливо, получаемое в Катаре из натурального газа, отличается низким содержанием серы и поэтому оно смешивается с обычным дизельным топливом для уменьшения в такой смеси уровня серы, что необходимо для маркетирования и продажи такого топлива в тех штатах США, где существуют особенно высокие требования к качеству топлива (например, в Калифорнии).

Синтетическое жидкое топливо и газ из твёрдых горючих ископаемых производят сейчас в ограниченном масштабе. Дальнейшее расширение производства синтетического топлива сдерживается его высокой стоимостью, значительно превышающей стоимость топлива на основе нефти. Поэтому сейчас интенсивно ведётся поиск новых экономичных технических решений в области синтетического топлива. Поиск направлен на упрощение известных процессов, в частности, на снижение давления при ожижении угля с 300–700 атмосфер до 100 атмосфер и ниже, увеличение производительности газогенераторов для переработки угля и горючих сланцев и также разработку новых катализаторов синтеза метанола и бензина на его основе.

Весьма интересно, что ряд учёных считают, что у метанола хорошие перспективы заменить ископаемое топливо и биотопливо.

Наша справка

Экономика метанола – это гипотетическая энергетическая экономика будущего, при которой ископаемое топливо будет заменено метанолом. В 2005 году лауреат Нобелевской премии Джордж Ола опубликовал свою книгу Oil and Gas: The Methanol Economy, в которой обсудил шансы и возможности экономики метанола. В книге он рассказывает о перспективах синтеза метанола из углекислого газа (CO2) или метана.

Биотопливо – бразильский фактор

Питьевой спирт этанол может использоваться как топливо для ракетных двигателей и двигателей внутреннего сгорания прямо в чистом виде. Его недостаток – высокая гигроскопичность, потому он используется в смеси с классическими нефтяными жидкими топливами. Этанол получают в странах Латинской Америки из целлюлозосодержащей биомассы – сахарного тростника, например, и называют биотопливом.

Лидером в использовании биотоплива является Бразилия, обеспечивающая 40% своих потребностей в топливе за счёт спирта благодаря высоким урожаям сахарного тростника и низкой стоимости рабочей силы. Биотопливо формально не приводит к выбросам парникового газа: в атмосферу возвращается углекислый газ (CO2), изъятый из неё в ходе фотосинтеза.

Однако резкий рост производства биотоплива требует больших территорий для посева растений. Эти территории или расчищаются путём сжигания лесов, что приводит к огромным выбросам углекислого газа в атмосферу, или за счёт фуражных и пищевых культур , что приводит к росту цен на продовольствие.

Кроме того, выращивание сельскохозяйственных культур требует больших затрат энергии. Для многих культур коэффициент EROEI (отношение полученной энергии к потраченной) лишь немного превышает единицу или даже ниже её. Так, у кукурузы EROEI составляет всего 1,5.

Выгоднее всего получать биотопливо из сахарного тростника и пальмового масла. У сахарного тростника коэффициент EROEI составляет 8, у пальмового масла – 9.

Общее производство биотоплива (биоэтанола и биодизеля) в 2005 году составило около 40 млрд. литров.

В 2007 году японские учёные предложили производить биотопливо из морских водорослей.

По ориентировочным оценкам, мировые разведанные запасы нефти примерно равны запасам древесины на нашей планете, однако ресурсы нефти истощаются, в то время как в результате естественного прироста запасы древесины увеличиваются. Значительным резервом повышения ресурсов древесного сырья является увеличение выхода целевых продуктов из древесины. Переработка биомассы растительного сырья базируется в основном на сочетании химических и биохимических процессов. Гидролиз растительного сырья – наиболее перспективный метод химической переработки древесины, так как в сочетании с биотехнологическими процессами позволяет получать мономеры и синтетические смолы, топливо для двигателей внутреннего сгорания и разнообразные продукты для технических целей.

По мнению некоторых учёных, массовое использование двигателей на этаноле увеличит концентрацию озона в атмосфере, что может привести к росту количества респираторных заболеваний и астмы.

Синтетическая нефть – перспективы и технологии

Если сопоставить эти тенденции с тем фактом, что качественного природного угля на планете осталось не так уж много, то неудивительно, что первостепенное внимание учёных привлекает природный и попутный газ, огромное количество которого при нефтедобыче просто уходит в атмосферу. Производство синтетического жидкого топлива из природного газа очень выгодно экономически, поскольку газ трудно транспортировать: на его перевозку обычно затрачивается от 30 до 50% стоимости готового продукта. Превращение газа прямо на месторождении в жидкие компоненты значительно снизит объём капиталовложений, затрачиваемых на его переработку.

Существующие технологии позволяют перерабатывать природный газ в высококачественные бензин и дизельное топливо через стадию образования метанола. Производство по такой схеме довольно удобно, поскольку все реакции протекают в одном реакторе. Но эта цепочка химических превращений требует больших затрат энергии. В результате полученный синтетический бензин в 1,8–2,0 раза дороже «нефтяного».

Есть и более рентабельные схемы. Можно получать синтетический бензин не через стадию образования метанола, а из другого промежуточного вещества – диметилового эфира (ДМЭ). Это нетрудно сделать, увеличив долю окиси углерода в синтез-газе. Важно то, что ДМЭ можно использовать как экологически чистое топливо для двигателей внутреннего сгорания. Он хорош тем, что полностью укладывается в рамки самых жёстких европейских требований по содержанию твёрдых частиц в автомобильных выхлопах. По теплотворной способности ДМЭ уступает традиционному дизельному топливу – пропану и бутану, но его цетановое число (характеристика воспламеняемости) гораздо выше: для обычного дизельного топлива оно 40–55, а для ДМЭ – 55–60. Так что преимущество ДМЭ перед дизельным топливом при запуске холодного двигателя очевидно. Кроме того, для горения ДМЭ необходимо меньше кислорода, чем для горения дизельного топлива.

В присутствии специально разработанных катализаторов ДМЭ превращается в очень неплохой бензин с октановым числом 92. Вредных примесей в нём меньше, чем в нефтяном топливе. Такой синтетический бензин вполне конкурентоспособен даже на европейском рынке. Новый способ получения синтетического топлива намного экономичнее и эффективнее классического «метанольного». Российскими учёными из ряда институтов РАН созданы экспериментальные генераторы синтез-газа, представляющие собой немного модифицированный дизельный двигатель. На входе – природный газ метан, который в генераторе превращается в синтез-газ. Далее синтез-газ в присутствии специально разработанных катализаторов преобразуется в топливные углеводороды. Поворотом крана можно запустить производство необходимого конечного продукта и по желанию получить на выходе метанол, ДМЭ, смесь углеводородов, аналогичных дизельному топливу, синтетический бензин. Экономическую выгоду от промышленного внедрения такого процесса трудно переоценить.

Чем выше температура реакции превращения метана в синтез-газ, тем выше производительность реактора. Обычные технологии не могут справиться с задачей проведения реакции при высоких температурах. Тут на помощь приходят ракетные технологии. Одной из наиболее перспективных разработок последних лет можно назвать высокотемпературный генератор синтез-газа, созданный при участии Института нефтехимического синтеза РАН в Приморске на опытном полигоне ракетно-космической корпорации «Энергия». Генератор создан по образу и подобию ракетного двигателя, поэтому его оболочка устойчива к воздействию высоких температур. Полученный в реакторе синтез-газ последовательно преобразовывается по новой эффективной схеме, описанной выше, в ДМЭ и бензин.

Катализаторы творят чудеса

Мы уже рассказывали нашим читателям о катализаторах – веществах, которые сами не участвуют в химических реакциях, но ускоряют их. Катализаторы позволяют добиваться совершенно удивительных эффектов. Например – получать синтетическое топливо из углекислого газа. Углекислый газ (CO2) является соединением со стабильной молекулой, которая имеет слабую химическую активность. Для того чтобы сделать углекислый газ сырьём для производства синтетического топлива, нужно расщепить молекулу и получить молекулу угарного газа (CO), достаточно активного химического вещества, которое можно использовать для получения метана, метанола или других видов альтернативного топлива. Исследования, произведённые различными учёными, показали, что для расщепления молекул углекислого газа могут использоваться катализаторы на основе золотой фольги, но они малоэффективны. Помимо этого золотой катализатор воздействует и на молекулы воды, что приводит к появлению нежелательных побочных водородосодержащих соединений. Учёным из американского университета Брауна (Brown University) удалось успешно решить проблему, создав высокоэффективный катализатор на основе золотых наночастиц строго определённых размеров и формы.

Производя исследования работы золотых катализаторов, учёные обнаружили, что ключевую роль в каталитических процессах играют атомы золота, расположенные на краях острых золотых граней. Кроме этого, огромную роль в выборочном действии катализатора играла длина граней. Дальнейшие исследования привели учёных к созданию многогранных золотых наночастиц, размер которых составлял точно восемь нанометров. Катализатор с такими наночастицами показал 90%-ный уровень расщепления молекул углекислого газа на атом кислорода и молекулу угарного газа.

В лабораториях РН-ЦИР учёные ОАО «НК «Роснефть» успешно работают по исследованию эффективных способов получения синтетической нефти с применением современных катализаторов.

расширение

Реклама бензина с 1937 года

С середины 1934 года мировые цены на минеральное масло выросли до такой степени, что промышленность синтетического топлива внезапно стала конкурентоспособной. Причиной быстрого роста цен на сырую нефть был частный сектор, но, прежде всего, растущий глобальный военный уровень автомобилизации. Среди прочего, APOC , основным владельцем которой было британское государство, взяла на себя поставки топлива для абиссинской войны Муссолини, несмотря на эмбарго Лиги Наций . В то время с годовым потреблением 3,7 миллиона тонн минерального масла Германия зависела от 65-70 процентов от импорта нефти, 75 процентов которой приходилось на британские и американские компании. Год спустя 50 процентов импорта нефти для Германского рейха не удалось. Это был первый «нефтяной шок» в истории Германии.

С точки зрения Германии, это развитие явно говорило в пользу строительства и расширения установок гидрогенизации. В октябре 1934 года была основана (Brabag), которая должна была производить около 740 000 тонн синтетического топлива в год на своих установках гидрогенизации в Магдебурге и Бёлене с 1936 года и в Цайце с 1939 года по лицензии с использованием процесса IG . В то же время IG Farben увеличила производство на заводе в Леуне и построила дополнительные собственные установки гидрогенизации в различных местах.

Государственная горнодобывающая компания Hibernia также подписала лицензионное соглашение с IG Farben и в 1936 году ввела в эксплуатацию первую в Германии установку гидрогенизации для сжижения каменного угля в Шольвене . Произведенный здесь синтетический бензин продавался Бензольной ассоциацией как бензин

Leuna

и под торговой маркой

Bevaulin

, позже

Aralin

. Кроме того, с 1936 года, конкурируя с IG Farben, первые крупные предприятия, работающие по технологии Фишера-Тропша по лицензии Ruhrchemie, начали производство синтетического топлива. Фактически, почти все основные немецкие поставщики энергии в последующий период построили свои собственные установки для гидрогенизации и синтеза.

В ходе гражданской войны в Испании (1936–1939) мировые цены на нефть резко выросли. Советский Союз подается топливо к республиканцам, а британские и американские нефтяные компании обеспечили поставку топлива для национальных испанцев на протяжении всей войны . Правительства Лондона и Вашингтона одновременно предоставили последнему обширные ссуды на покупку бензина, что противоречило резолюциям о нейтралитете обеих стран.

Ведущие британские и американские нефтяные компании не стеснялись расширять свои деловые отношения с гитлеровской Германией, в некоторых случаях даже в самом начале войны. Например, строительство завода по гидрогенизации в Пёлитце было совместно спланировано компаниями Shell, Standard Oil и IG Farben в 1937 году и реализовано в 1939 году. Годовая производительность этого завода составляла 700 000 тонн, что превышало мощность всех других гидрогенизационных заводов. Инициатива для этого исходила от международных партнеров IG Farben. Standard Oil и Shell также участвовали в шести других заводах по гидрогенизации в Германии. Кроме того, в 1939 году треть всех заправочных станций в Германии принадлежала Standard Oil, что внесло значительный вклад в продажу синтетического бензина.

К 1943 году в сфере влияния Германии было построено в общей сложности 23 завода по гидрированию и синтезу, девять из которых работали по технологии Фишера-Тропша компании Ruhrchemie, а 14 – по технологии гидрогенизации под высоким давлением компании IG Farben. Хотя и вооружений к огромному расширению промышленной угольной химии в Германии, производство синтетического топлива не могло даже приблизиться к обеспечению независимости от импорта нефти в начале войны и в последующий период. С середины 1944 года, незадолго до вторжения в Нормандию , производство резко упало в результате целенаправленных авиаударов союзников по немецким нефтяным центрам, нефтеперерабатывающим заводам и заводам синтетической гидрогенизации и к концу войны упало до уровня 1920-х годов.

Синтетический бензин под названием Leuna petrol

давно прекратил свое существование. Уже в сентябре 1939 года все торговые марки исчезли с немецких автозаправочных станций. С переходом на военную экономику во время Второй мировой войны и связанным с этим контролем со стороны центрального правительства все компании по продаже нефтепродуктов были объединены в Рабочую группу по распределению минерального масла (AMV), и только бензин без торговой марки продавался по топливному удостоверению или ваучеру на покупку .

Заводы и проекты по сжижению угля [ править ]

Мировые (неамериканские) проекты из угля в жидкое топливо [ править ]

Мировые (неамериканские) проекты из угля в жидкое топливо [20] [30]

| Проект | Разработчик | Локации | Тип | Товары | Начало работы |

| Sasol Synfuels II (запад) и Sasol Synfuels III (восток) | Sasol (Pty) Ltd. | Секунда, Южная Африка | CTL | 160 000 баррелей в сутки; основные продукты бензин и легкие олефины (алкены) | 1977 (II) / 1983 (III) |

| Завод прямого сжижения угля Shenhua | Шэньхуа Группа | Эрдош, Внутренняя Монголия, Китай | CTL (прямое сжижение) | 20000 баррелей в сутки; основные продукты дизельное топливо, сжиженный углеводородный газ, нафта | 2008 г. |

| Завод Yitai CTL | Yitai Coal Oil Manufacturing Co., Ltd. | Ордос, Чжунгер, Китай | CTL | 160 000 т / год жидкости Фишера-Тропша | 2009 г. |

| Завод Jincheng MTG | Jincheng Anthracite Mining Co., Ltd. | Цзиньчэн, Китай | CTL | 300000 т / год метанола из процесса MTG | 2009 г. |

| Sasol Synfuels | Sasol (Pty) Ltd. | Секунда, Южная Африка | CTL | 3 960 000 (Нм 3 / сут) производительность синтез-газа; Жидкости Фишера-Тропша | 2011 г. |

| Завод CTL в Шаньси Луань | Shanxi Lu’an Co. Ltd. | Луань, Китай | CTL | 160 000 т / год жидкости Фишера-Тропша | 2014 г. |

| Завод ICM по производству угля для жидкостей | ООО «Промышленная корпорация Монголии» (ICM) | Тугруг Нуур, Монголия | CTL | 13 200 000 (Нм 3 / сут) производительность синтез-газа; бензин | 2015 г. |

| Завод Yitai Yili CTL | Yitai Yili Energy Co. | Или, Китай | CTL | 30 000 баррелей в день жидкости Фишера – Тропша | 2015 г. |

| Завод Yitai Ordos CTL, этап II | Yitai | Ордос, Чжунджер-Далу, Китай | CTL | 46 000 баррелей в сутки жидкости Фишера – Тропша | 2016 г. |

| Завод Yitai Ürümqi CTL | Yitai | Гуаньцюаньбао, Урунци, Китай | CTL | 46 000 баррелей в сутки жидкости Фишера – Тропша | 2016 г. |

| Проект CTL Шэньхуа Нинся | Shenhua Group Corporation Ltd | Китай, Иньчуань, Нинся | CTL | 4 миллиона тонн дизельного топлива и нафты в год | 2016 г. |

| Проект Celanese Coal / Ethanol | Celanese Corporation — совместное предприятие PT Pertamina | Индонезия, Калимантан или Суматра | CTL | 1,1 млн т угля / год для производства этанола | 2016 г. |

| Чистая углеродная промышленность | Чистая углеродная промышленность | Мозамбик, провинция Тете | Преобразование угольных отходов в жидкие | 65000 баррелей в сутки топлива | 2020 г. |

| Проект Аркаринга | Альтона Энерджи | Австралия, Южная | CTL | 30 000 баррелей в сутки, фаза I 45 000 баррелей в сутки + 840 МВт, фаза II | TBD |

Проекты из угля в жидкое топливо США [ править ]

Проекты из угля в жидкое топливо в США [20] [31]

| Проект | Разработчик | Локации | Тип | Товары | Положение дел |

| Адамс Форк Энерджи — TransGas WV CTL | Системы развития Трансгаза (TGDS) | Округ Минго, Западная Вирджиния | CTL | 7500 т / сутки угля, 18000 баррелей в сутки бензина и 300 баррелей в сутки сжиженного газа | Операции 2016 или новее |

| American Lignite Energy (он же Coal Creek Project) | American Lignite Energy LLC (North American Coal, Headwaters Energy Services) | Маклин Каунти, Северная Дакота | CTL | 11,5 млн тонн лигнита в год на 32000 баррелей в сутки неопределенного топлива | Задержано / Отменено |

| Belwood Coal-to-Liquids Project (Натчез) | Rentech | Натчез, Миссисипи | CTL | Нефтяной кокс до сверхчистого дизельного топлива до 30 000 баррелей в сутки | Задержано / Отменено |

| Проект CleanTech Energy | Корпорация синтетического топлива США (USASF) | Вайоминг | Синтетическая нефть | 30,6 млн баррелей синтетической нефти в год (или 182 млрд кубических футов в год) | Планирование / финансирование не обеспечено |

| Проект по переработке угля в жидкости на входе Cook (также известный как Beluga CTL) | AIDEA и природные ресурсы Аляски для жидкостей | Кук-Инлет, Аляска | CTL | 16 миллионов тонн в год угля до 80 000 баррелей в сутки дизельного топлива и нафты; CO 2 для увеличения нефтеотдачи; Электрогенерация 380 МВт | Задержано / Отменено |

| Установка газификации Декатур | Безопасная энергия | Декейтер, Иллинойс | CTL | 1,5 миллиона тонн в год высокосернистого угля марки ИЖ, производящего 10 200 баррелей в день высококачественного бензина | Задержано / Отменено |

| Завод East Dubuque | Rentech Energy Midwest Corporation (REMC) | East Dubuque, Иллинойс | CTL, полигенерация | 1000 т / сутки аммиака; 2000 баррелей в сутки чистого топлива и химикатов | Задержано / Отменено |

| FEDC Healy CTL | Корпорация экономического развития Фэрбенкс (FEDC) | Фэрбенкс, Аляска | CTL / GTL | 4,2–11,4 млн т / год Добытый уголь; ~ 40 тыс. Баррелей жидкого топлива в сутки; 110 МВт | Планирование |

| Freedom Energy Diesel CTL | ООО «Фридом Энерджи Дизель» | Морристаун, Теннесси | GTL | Неопределенный | Задержано / Отменено |

| Future Fuels Kentucky CTL | Future Fuels, Kentucky River Properties | Округ Перри, Кентукки | CTL | Не указано. Уголь в метанол и другие химикаты (поставка более 100 млн т угля) | Активный |

| Хантон «Зеленый нефтеперерабатывающий завод» CTL | Hunton Energy | Фрипорт, Техас | CTL | Битум сырой нефти до 340 000 баррелей в сутки для реактивных двигателей и дизельного топлива | Задержано / Отменено |

| Проект чистого топлива в Иллинойсе | Американское топливо с чистым углем | Коулс Каунти, Иллинойс | CTL | 4,3 миллиона тонн в год угля / биомассы до 400 миллионов тонн в год дизельного и реактивного топлива | Задержано / Отменено |

| Лима Энерджи Проект | Корпорация синтетического топлива США (USASF) | Лима, Огайо | IGCC / SNG / H 2 , полигенерация | Три этапа: 1) 2,7 млн баррелей нефтяного эквивалента (барр. Н. Э.), 2) расширение до 5,3 млн барр. Н. Э. (3) расширение до 8,0 млн барр. Н. Э. (47 млрд куб. Фут / год), 516 МВт | Активный |

| Многие звезды CTL | Австралийско-американская энергетическая компания (Terra Nova Minerals или Great Western Energy), Crow Nation | Округ Биг-Хорн, Монтана | CTL | Первая фаза: 8000 баррелей в сутки жидкости | Активен (нет новой информации с 2011 г.) |

| Топливно-энергетический проект лекарственного лука | DKRW Advanced Fuels | Карбон Каунти, Вайоминг | CTL | 3 миллиона тонн угля в год на 11 700 баррелей в сутки бензина | Задержано / Отменено |

| NABFG Weirton CTL | Североамериканская группа биотоплива | Виртон, Западная Вирджиния | CTL | Неопределенный | Задержано / Отменено |

| Центр Rentech Energy на Среднем Западе | Rentech Energy Midwest Corporation (REMC) | East Dubuque, Иллинойс | CTL | 1250 баррелей в сутки дизель | Задержано / Отменено |

| Соглашение о совместной разработке Rentech / Peabody (JDA) | Rentech / Peabody Coal | Кентукки | CTL | 10 000 и 30 000 баррелей в день | Задержано / Отменено |

| Rentech / Peabody Minemouth | Rentech / Peabody Coal | Монтана | CTL | 10 000 и 30 000 баррелей в день | Задержано / Отменено |

| Secure Energy CTL (также известный как MidAmericaC2L | MidAmericaC2L / Siemens | Округ Маккракен, Кентукки | CTL | 10 200 баррелей в сутки бензина | Активен (нет новой информации с 2011 г.) |

| Tyonek Coal-to-Liquids (ранее Alaska Accelergy CTL Project) | Accelergy, Tyonek Native Corporation (TNC) | Кук-Инлет, Аляска | CBTL | Неопределенное количество угля / биомассы до 60000 баррелей в сутки реактивного топлива / бензина / дизельного топлива и 200-400 МВт электроэнергии | Планирование |

| Топливо США CTL | Топливная корпорация США | Округ Перри / Округ Мюленберг, Кентукки | CTL | 300 тонн угля в жидкое топливо 525 баррелей в сутки, включая дизельное и авиационное топливо | Активный |

Пиролиз мусора в промышленности

Переработка мусора описанного выше типа интересует не только частников. Не менее интересен процесс и промышленникам. В России данное направление развивается медленными шагами. Однако всё больше представителей бизнес сферы признают его эффективным.

Важный момент – экологическая сторона вопроса. Превращение мусора в нефть – процесс, не- вредящий окружающей среде. Он призван не только удешевить топливо, но и сократить залежи опасного мусора, лежащего на свалках. Такое производство бензина позволит превратить отходы, содержащие углерод, во вторичное сырьё, приносящее пользу народному хозяйству.

Установки промышленного типа могут выполнять ряд полезных функций:

- рекультивировать земли;

- очищать водоёмы;

- очищать сточные воды.

Крупное производство способно получать:

- дистиллированную воду;

- техническую воду;

- электричество;

- тепло;

- синтетическое моторное топливо.

Получение биотоплива

Биотопливо также можно получать при помощи водорослей, которые разводят в искусственных водоемах. Сельскохозяйственные культуры на таком грунте не растут. Когда водоросли растут, в них повышается уровень жиров и биомасла благодаря природному фотосинтезу, это делает их похожими на нефть.

Для выращивания водорослей, необходим ультрафиолет, вода, углекислый газ. Когда водоросли растут, они снижают объем парниковых газов, так как поглощают углекислый газ. Водоросли выделяют больше биотоплива, чем сельскохозяйственные культуры.

На сегодня известно несколько способов добычи биотоплива. Биомассой могут быть куски древесины, солома и прочее. Из них делают дизельное топливо без серы и других примесей. Помимо всего прочего, биодизельное топливо, когда сгорает, восстанавливает в атмосфере тот объем углекислого газа, который растения поглотили при своем росте.

Во время отработки растительного масла, помимо топлива, получают глицерин и сульфат калия. В биодизеле почти нет серы и бензола. Разложение этого топлива не вредит окружающей среде, выхлопных газов меньше, в отличие от обычного дизельного топлива. Растительное топливо легко воспламеняется. При переработке масла получают глицерин, сульфат натрия.

В скором будущем планируется постройка завода по переработке древесных опилок и добычи чистой биосолярки.

Во время процесса синтеза из каменного угля получают синтетическое топливо. Дрова после сгорания, высокой влажности и без необходимого количества кислорода выделяют . Топливо из древесных отходов во время горения не выделяет углекислый газ. В синтетическом дизтопливе нет серы.

Образование и происхождение пластов каменного угля

Появление каменного угля на Земле относится к далекой Палеозойской эре, когда планета находилась еще в стадии развития и имела совершенно чуждый для нас вид. Формирование пластов каменного угля началось примерно 360.000.000 лет назад. Происходило это в основном в донных отложениях доисторических водоемов, где миллионы лет накапливались органические материалы.

Проще говоря, уголь — это останки тел гигантских животных, стволов деревьев и прочих живых организмов, погружавшихся на дно, истлевавших и прессовавшихся под толщей воды. Процесс формирования залежей довольно длительный, и для образования угольного пласта требуется как минимум 40.000.000 лет.

Определение термина синтетическое топливо код

Термин «синтетическое топливо» имеет несколько различных значений и может включать в себя различные виды топлива. Традиционное определение, установленное «Международным энергетическим агентством», определяет «синтетическое топливо» как любое жидкое топливо, полученное из угля или природного газа. Энергетическая информационная ассоциация США определяет синтетическое топливо в своем ежегодном отчете за 2006 год как топливо, полученное из угля, природного газа, биомассы или корма для животных путем химической конверсии в синтетическое масло и / или синтетические жидкие продукты. Многочисленные определения синтетического топлива включают топливо, произведенное из биомассы, а также из промышленныx и коммунальныx отходов. С одной стороны, «синтетическoe» означает, что топливо производится искусственно. В отличие от синтетического обычное топливо обычно получают разделением сырой нефти на отдельные фракции (перегонка, ректификация и т. д.) без химического модифицирования компонентов. Однако различные химические процессы также могут быть использованы при производстве и традиционного топлива. Под понятием «синтетическое» можно подчеркнуть, с другой стороны, что топливо было произведено химическими процессами синтеза то есть производством соединений более высокого уровня из нескольких низших соединений. Это определение относится, в частности, к топливам XtL, в которых сырье сначала разлагается в синтез-газ низших соединений (H 2, CO и т. д.) с целью получения высших углеводородов (синтез Фишера-Тропша ). Однако, даже с обычными видами топлива химические процессы могут быть частью производственного процесса. Например, углеводороды со слишком длинной углеродной цепью путем так называемого крекинга могут быть разбиты на продукты с более короткой цепью, такие как те, которые содержатся в бензине или дизельном топливе. В результате, в зависимости от определения, может оказаться невозможным четко отличить традиционное от синтетического топлива. Хотя точного определения не существует термин «синтетическое топливо» обычно ограничен топливом XtL. Разница между синтетическим и альтернативным топливом заключается в методике применения топлива. То есть альтернативное топливо может требовать более серьезной модификации двигателя или топливной системы или даже использования двигателя нетрадиционного типа (например парового).

История

До 1939 г.

Перед Второй мировой войной были разработаны различные процессы ожижения угля . Эжен Удри (Eugène Houdry) во Франции производит бензин из бурого угля (1920-е годы), но этот процесс слишком дорог, и от него отказались в 1930 году. В 1920 году двум немецким химикам, Фишеру и Тропшу , удается сжижать синтетический газ, полученный из угля, с помощью установки Фишера. Процесс Тропша .

Другой процесс, разработанный Фридрихом Бергиусом , называется « прямое сжижение ». Он заключается в реакции водорода с углеродом и смолами при температуре 450 ° C и давлении 200 атмосфер в присутствии катализатора.

Двигатели с высокой степенью сжатия склонны к самовоспламенению . Высокое октановое число топлива , поэтому необходимо проблем избежать. С 1930-х годов и примерно до 1980 года этот показатель увеличивался за счет добавления тетраэтилсвинца, продаваемого под названием Этил. Компания Ethyl Gasoline Corporation, основанная Standard Oil (ESSO / EXXON) и General Motors, поставляла его в больших количествах нацистскому режиму еще до того, как немецкий завод заработал, как раз перед вторжением в Польшу ; Кроме того, компания DuPont обменялась технической информацией с IG Farben относительно химического состава этила для разработки процесса.

Начало Второй мировой войны

Это немецкие военные императивы, которые заставляют использовать синтетический бензин. Производство выросло со 108 000 тонн в 1933 году до 468 000 тонн в 1936 году, 901 000 тонн в 1939 году, 1 136 000 тонн в 1941 году и 1 917 000 тонн в 1943 году, что стало рекордом. Объем специального синтетического авиационного бензина увеличился с 67 054 тонны в 1936 году до 154 781 тонны в 1939 году. Для сравнения, эксплуатация нефтяных скважин в Рейхе достигла максимума в 1 989 000 тонн в 1944 году. По оценкам, промышленность синтетического бензина удовлетворила почти треть Немецкие нужды.

Многие фабрики производят его с разной урожайностью. Некоторые из них находятся в концентрационных лагерях (Польша какое-то время будет держать испытательную установку в Освенциме). Основной завод по производству синтетического бензина располагался на промышленной площадке Блеххаммера .

Эти заводы подвергались бомбардировкам союзников с 1940 года. Со второй половины 1943 года американский генеральный штаб более систематически нацеливался на заводы по производству синтетического бензина, в первую очередь нацелившись на авиастроение и верфи, железнодорожную сеть и электростанции. После десантных операций союзники начали воздушную войну против этих заводов, чтобы вывести из строя немецкую истребительную авиацию. Самая важная операция происходит на12 мая 1944 г. : большая часть пяти крупнейших объектов уничтожена 935 тяжелыми бомбардировщиками в сопровождении многочисленных истребителей. В результате производственные мощности уменьшены на 570 000 тонн, в том числе 270 000 тонн для авиации.

После поражения нацистов соответствующие технические данные и отчеты были собраны Англо-американской технической нефтяной миссией

(TOM). Отказ от процесса производства топлива Фишера-Тропша был наложен впоследствии после открытия нефтяных месторождений Саудовской Аравии: синтетический маршрут больше не представлял собой выгодную альтернативу нефти.

Однако в году в Южной Африке была развита важная промышленность по производству синтетических нефтепродуктов. Он был вынужден сделать это по двум причинам: экономические санкции, введенные Генеральной Ассамблеей Организации Объединенных Наций с 1962 года и позднее из-за апартеида , а затем, намного позже, прекращение поставок из Ирана . Иран действительно был единственным поставщиком нефти в Южную Африку до революции , свергнувшей шахский режим .

Ссылки [ править ]

- Такао Канеко, Фрэнк Дербишир, Эйитиро Макино, Дэвид Грей, Масааки Тамура, Кэджиан Ли (2012). «Сжижение угля». Энциклопедия промышленной химии Ульмана

. Вайнхайм: Wiley-VCH. DOI : 10.1002 / 14356007.a07_197.pub2 .CS1 maint: несколько имен: список авторов ( ссылка ) - ^ a b c Höök, Микаэль; Алеклетт, Кьелл (2010). «Обзор превращения угля в жидкое топливо и его потребление угля» . Международный журнал энергетических исследований

.

34

(10): 848–864. DOI : 10.1002 / er.1596 . - Дэвис, BH; Очелли, ML (2006). Синтез Фишера – Тропша

. Эльзевир. ISBN 9780080466750. - ^ a b Странджи, АН (2000). Леш, Джон Э (ред.). Промышленность синтетического топлива Германии, 1927–1945 гг

. Дордрехт: Спрингер. С. 147–216. DOI : 10.1007 / 978-94-015-9377-9 . ISBN 978-94-015-9377-9. - Сасол. «Исторические вехи» . Профиль компании Sasol

. Сасол . Проверено 5 октября 2022 . - Spalding-Fecher, R .; Уильямс, А .; ван Хорен, К. (2000). «Энергия и окружающая среда в Южной Африке: намечая курс на устойчивость». Энергия для устойчивого развития

.

4

(4): 8–17. DOI : 10.1016 / S0973-0826 (08) 60259-8 . - ^ a b c Спейт, Джеймс Г. (2008). Справочник по синтетическому топливу: свойства, процесс и производительность . McGraw-Hill Professional . С. 9–10. ISBN 978-0-07-149023-8. Проверено 3 июня 2009 .

- «Непрямые процессы сжижения» . Национальная лаборатория энергетических технологий . Проверено 24 июня 2014 .

- «Прямые процессы сжижения» . Национальная лаборатория энергетических технологий . Проверено 24 июня 2014 .

- ^ a b c d Höök, Микаэль; Фантаццини, декан; Анжелантони, Андре; Сноуден, Саймон (2013). «Сжижение углеводородов: жизнеспособность как стратегия снижения пика нефти» . Философские труды Королевского общества А

.

372

(2006): 20120319. Bibcode : 2013RSPTA.37220319H . DOI : 10,1098 / rsta.2012.0319 . PMID 24298075 . Проверено 3 июня 2009 . - ^ a b c d Ли, Сонгю (1996). Альтернативные виды топлива . CRC Press . С. 166–198. ISBN 978-1-56032-361-7. Проверено 27 июня 2009 .

- Ekinci, E .; Ярдим, Й .; Развигорова, М .; Минкова, В .; Горанова, М .; Петров, Н .; Будинова, Т. (2002). «Характеристика жидких продуктов пиролиза полубитуминозных углей». Технология переработки топлива

. 77–78: 309–315. DOI : 10.1016 / S0378-3820 (02) 00056-5 . - Stranges, Энтони Н. (1984). «Фридрих Бергиус и рост индустрии синтетического топлива в Германии». Исида

.

75

(4): 643–667. DOI : 10.1086 / 353647 . JSTOR 232411 . S2CID 143962648 . - ^ a b c d e Пилотная установка SRC-I работала в Форт-Льюис-Уош в 1970-х годах, но не смогла преодолеть проблемы отсутствия баланса растворителей (требовался постоянный импорт растворителей, содержащих многоядерные ароматические углеводороды). Демонстрационная установка SRC-I должна была быть построена в Ньюмане, штат Кентукки, но была отменена в 1981 году. На основании работы Бергиуса 1913 года было отмечено, что некоторые минералы в угольной золе обладают умеренной каталитической активностью, и это привело к проектированию демонстрационный завод SRC-II будет построен в Моргантауне, Западная Вирджиния. Это тоже было отменено в 1981 году. На основании проделанной работы оказалось, что желательно разделить функции растворения угля и каталитического гидрирования для получения большего выхода синтетической нефти.масло; это было выполнено на небольшой экспериментальной установке в Уилсонвилле, Алабама, в 1981-85 гг. На заводе также был установлен очиститель критических растворителей для извлечения максимального количества используемого жидкого продукта. На коммерческом предприятии нижний поток деашлера, содержащий непрореагировавшее углеродсодержащее вещество, будет газифицирован с получением водорода для запуска процесса. Эта программа закончилась в 1985 году, и завод был списан. Программа более чистых угольных технологий (октябрь 1999 г.). «Отчет о состоянии технологии 010: Сжижение угля» (PDF) . Департамент торговли и промышленности . Архивировано из оригинального (PDF) 09.06.2009 . Проверено 23 октября 2010 . Cite journal requires |journal= (help)

- Лоу, Филип А .; Schroeder, Wilburn C .; Ликкарди, Энтони Л. (1976). «Техническая экономика, синтетическое топливо и энергетический симпозиум из угля, твердофазный каталитический процесс сжижения угля». Американское общество инженеров-механиков : 35. Cite journal requires |journal= (help)

- «Проект по переработке угля в жидкие углеводороды в Китае Шэньхуа прибыльный» . Американская топливная коалиция. 8 сентября 2011 . Проверено 24 июня 2014 .

- Розенталь и др., 1982. Процесс ожижения угля Chevron (CCLP). Топливо 61 (10): 1045-1050.

- «Завод по производству синтетического топлива на Великих равнинах» . Национальная лаборатория энергетических технологий . Проверено 24 июня 2014 .

- «Углерод для X процессов» (PDF) . World Carbon Для X . Проверено 27 ноября 2022 года .

- ^ a b c «Всемирная база данных ресурсного центра Совета по технологиям газификации» . Проверено 24 июня 2014 .

- Тарка, Томас Дж .; Wimer, John G .; Балаш, Петр С .; Сконе, Тимоти Дж .; Kern, Kenneth C .; Варгас, Мария Ч .; Морреале, Брайан Д .; Белый III, Чарльз В .; Грей, Дэвид (2009). «Доступное низкоуглеродное дизельное топливо из местного угля и биомассы» (PDF) . Департамент энергетики Соединенных Штатов Америки , Национальная лаборатория энергетических технологий : 21. Cite journal requires |journal= (help)

- Mantripragada, H .; Рубин, Э. (2011). «Технико-экономическая оценка заводов по переработке угля в жидкие углеводороды (CTL) с улавливанием и связыванием углерода». Энергетическая политика

.

39

(5): 2808–2816. DOI : 10.1016 / j.enpol.2011.02.053 . - «Прогресс демонстрационного проекта CCS в группе Shenhua» (PDF) . China Shenhua Coal для Liquid & Chemical Engineering Company. 9 июля 2012 . Проверено 24 июня 2014 .

- У Xiuzhang (7 января 2014). «Демонстрация улавливания и хранения углерода Shenhua Group» . Журнал Cornerstone . Проверено 24 июня 2014 .

- «Pub.L. 110-140» (PDF) .

- Т., Бартис, Джеймс; Лоуренс, Ван Биббер (01.01.2011). «Альтернативные виды топлива для военного применения» . Cite journal requires |journal= (help)

- «Исследования и разработки по сокращению выбросов парниковых газов, ведущие к рентабельному производству реактивного топлива на основе угля (CTL), номер заявки: DE-FOA-0000981» . 31 Января 2014 . Проверено 30 июня 2014 года .

- Домашняя страница Carbon to X

- Конверсия угля Сержа Перино в более ценные углеводороды: ощутимое ускорение , журнал Cornerstone

, 11 октября 2013 г. - «Всемирная (неамериканская) база данных по предлагаемым установкам газификации» . Национальная лаборатория энергетических технологий. Июнь 2014 . Проверено 30 июня 2014 года .

- «База данных по газификации, предлагаемая США» . Национальная лаборатория энергетических технологий. Июнь 2014 . Проверено 30 июня 2014 года .

Простые эфиры

Эфиры — бесцветные, подвижные, легкокипящие жидкости с характерным запахом. Метил-трет-бутиловый эфир (МТБЭ) в настоящее время считается самым перспективным антидетонатором. В России его разрешено добавлять в автомобильные топлива в количестве до 15%. Ограничения вызваны особенностями эксплуатационных характеристик: относительно низкой теплотой сгорания и высокой агрессивностью по отношению к резинам. Согласно результатам дорожных испытаний, неэтилированные бензины, содержащие 7-8% МТБЭ, превосходят этилированные бензины при всех скоростях движения. Добавка 10% МТБЭ в бензин повышает октановое число по исследовательскому методу на 2,1—5,9 единиц, а 20% — на 4,6—12,6 единиц, в связи с чем он эффективнее таких известных добавок, как алкилбензин и метанол. Использование топлива с метил-трет-бутиловым эфиром несколько улучшает мощность и экономические показатели двигателя. МТБЭ представляет собой бесцветную прозрачную жидкость с резким запахом. Температура кипения составляет 54—55°С, плотность 0,74 г/см3. Октановое число по этому методу составляет 115—135 пунктов. Мировое производство МТБЭ исчисляется десятками миллионов тонн в год.

В качестве потенциальных антидетонаторов возможно применение этил-трет-бутилового эфира, трет-амилметилового эфира, а также простых метиловых эфиров, полученных из олефинов С6-С7.

Свойства некоторых эфиров.

| Эфир | Формула | ОЧИМ | ОЧММ | ОЧср | Ткип, °С |

| МТБЭ | CH3-O-C(CH3)3 | 118 | 110 | 114 | 55 |

| ЭТБЭ | C2H5-O-C(CH3)3 | 118 | 102 | 110 | 70 |

| МТАЭ | CH3-O-C(CH3)2C2H5 | 111 | 98 | 104,5 | 87 |

| ДИПЭ | (CH3)2CH-O-CH(CH3)2 | 110 | 99 | 104,5 | 69 |

Для получения бензинов АИ-95 и АИ-98 обычно используют добавки МТБЭ или его смесь с трет-бутиловым спиртом, которая называется Фэтэрол — торговое название Октан-115. Недостатком таких кислородсодержащих компонентов является улетучивание эфиров в жаркую погоду, что ведёт к понижению октанового числа.

Работа с биогазом

Это довольно необычный и экстравагантный подход, тем не менее он работает. Прелесть его еще и в том, что он как топливо обладает более широким применением, нежели просто синтетический бензин. Правда, места занимает много. Так, к примеру, один кубический метр биогаза эквивалентен 0,6 литра бензина. Если использовать его не в сжатом состоянии, то даже взяв под завязку на грузовой автомобиль, не получиться проехать больше сотни-второй километров. Поэтому, как же синтезировать с него желаемый бензин? Это возможно благодаря тому, что он, по сути, является метаном с небольшими примесями. То есть практически то, что нужно. А вот синтез – это дело проблематичное. Ведь здесь что-то новое и одновременно простое не изобрели. То есть, приходится работать над созданием синтез-газа, а уже из него обеспечивать формирование бензина. Делается это (по наиболее распространенной схеме) через посредство метанола. Хотя можно работать и через диметиловый эфир. Если говорить о метаноле, то всегда необходимо помнить о том, что он чрезвычайно опасен. Усложняется ситуация тем, что он имеет запах спирта, а температуру кипения в 65 градусов по Цельсию. Вообще, работа с синтезом топлива – это не детская прогулка. Поэтому, не лишним будет подучить химию и физику, если этих знаний нет. Если вкратце – то синтетический бензин получается благодаря перегонке газа и конденсатору. Этот способ не быстр, но, если есть хорошая теоретическая подготовка – не сложен. Но без знаний работать не рекомендуется. Ведь чистый метанол – это самое высокооктановое топливо, поэтому опасное. Да и не «переварит» его двигатель обычной машины – не рассчитан на это.

Разновидности каменного угля

Залежи пластов угля могут достигать глубины нескольких километров, уходящих в толщу земли, но не всегда и не везде, потому как он и по содержанию, и по внешнему виду неоднороден.

Различают 3 основных вида этого ископаемого: антрацитный, бурый уголь, а также торф, который очень отдаленно напоминает уголь.

- Антрацит самое древнее образование на планете подобного рода, средний возраст этого вида составляет 280.000.000 лет. Он очень твердый, имеет высокую плотность, а содержание в нем углерода составляет 96-98%.

Твердость и плотность относительно невелика так же, как и содержание в нем углерода. Он имеет нестойкую, рыхлую структуру и к тому же перенасыщен водой, содержание которой в нем может доходить до 20%.

Торф тоже относят к разновидности угля, но еще не сформировавшегося, поэтому к каменному углю он не имеет никакого отношения.

Жидкое топливо из газов

Трудно представить, что из таких простых веществ как угарный газ (то-есть окись углерода) и водород, можно получить сложные органические соединения, самые разнообразные сорта жидкого топлива.

Для получения жидкого топлива нужно иметь смесь этих газов, в которой на каждую часть окиси углерода приходилось бы две части водорода. Такую смесь получают в специальных аппаратах — газогенераторах. Через слой раскаленного кокса продувают смесь водяного пара и воздуха. Кислород воздуха, соединяясь с углеродом, образует угарный газ. Этот процесс называют газификацией угля. При разложении молекул воды выделяется водород. Смесь водорода и угарного газа направляют в холодильники. Отсюда так называемый водяной газ идет в реактор. При температуре 200° под воздействием наиболее активных катализаторов — кобальта или никеля — окись углерода и водород вступают в химическое соединение. Из большого числа легких газовых молекул образуются сложные тяжелые вещества.

Катализаторы не только способствуют образованию простых соединений углерода и водорода, но и влияют на дальнейшее усложнение — полимеризацию молекул: углеродные атомы соединяются в цепи, кольца, обрастают атомами водорода. Заново возникают самые разнообразные углеводороды — от легких газов (начиная от метана) до твердых, высокоплавких парафинов, содержащих в каждой молекуле до 100 атомов углерода. Примерно 60% первоначально взятой газовой смеси переходит в жидкое топливо. Это и есть искусственно приготовленная нефть, мало чем отличающаяся от обычной, природной нефти.

Войдем в цех, где происходит синтез горючего. Железные аппараты окружены сложными переплетениями толстых труб. В цехе тихо и безлюдно. Специальные приборы автоматически управляют процессом, сами записывают температуру и давление. Интересно, что процесс образования жидкого топлива идет при обычном атмосферном ‘давлении и температуре всего около 200°. При синтезе топлива из газов не нужна дорогостоящая аппаратура для создания больших давлений и температур. Это выгодно отличает синтез от гидрогенизации угля.

Советская промышленность выпускает сейчас сотни тысяч дизельных моторов, работающих на смесях из высококипящего тяжелого нефтяного топлива.

Все больше становится могучих 25-тонных грузовиков — самосвалов, кораблей-теплоходов, экскаваторов и других машин, на которых установлены дизели. Увеличивается автомобильный и тракторный парк.

Непрерывно растет и производство искусственного дизельного топлива.

Так химики управляют процессами, получая топливо нужного сорта.

Преимущества этого способа открывают ему большие перспективы. Жидкое топливо может быть получено из любого, даже самого низкосортного бурого угля.

Предварительная газификация топлива делает возможным получение бензина из горючих сланцев и даже торфа, не говоря уже об использовании для этой цели природного газа. В 1951 — 1955 годах строятся новые заводы для производства синтетического жидкого топлива из каменного угля, сланцев и торфа. Только в Эстонской ССР на базе местных сланцев выпуск такого топлива за пятилетку увеличится на 80%.

С.Гущев Рис. Б, Дашкова и А.Катковского журнал «Техника — молодежи» №7, 1954 год

Получение сырья для производства горючего спирта на дому

Самая большая проблема с созданием горючего спирта в домашних условиях сейчас, либо в каком-то гипотетическом, апокалиптическом будущем, это сырье. Для того, чтобы сделать затор, который можно дистиллировать в топливный спирт, вам нужно какое-то зерно или другой материал растительного происхождения в большом количестве. Если у вас есть где вырастить сырье, проблем в денежном эквиваленте будет значительно меньше.

В основном этанол делают из кукурузы. С каждых 40 соток возможно производить до 1500 литров этилового спирта в год. Из других культур, еще большую эффективность показало просо, с той же площади за 1 год урожайность превысила 2200 литров этилового спирта. При идеальных условиях с просо можно получить и 4500 литров.

При отсутствии посевных площадей для выращивания кукурузы, просо, сахарной свеклы и других видов культурных растений получение спирта в домашних условиях будет нежизнеспособным проектом.

Изготовление этанола в домашних условиях

Процесс изготовления этанола в домашних условиях очень похож на самогоноварение.

Из чего вытекает тут же самая первая проблема — это законность данного деяния. Вам потребуется узнать максимальный объем производимого товара и регулирование алкогольной продукции в нашей (в вашей) стране.

Вне зависимости от количества спирта которое вы производите, вам также придется пройти процедуру его денатурации, сделать его непригодным для употребления в пищу человеком, с помощью добавления в него определенных веществ, таких как керосин или лигроин.

Другое важное различие между перегонкой самогона и самого топлива заключается в том, что этот самый этанол, предназначенный для использования в качестве горючего, должен быть более тщательно очищен по сравнению с таким же этанолом, что предназначен для потребления человеком. В нем должно быть меньшее количество воды

Уменьшение содержания воды может быть достигнуто только путем нескольких этапов перегонки. Также существуют еще и фильтры, которые способны удалять содержащуюся в топливном спирте воду.

При использовании данного этанола неплохо было бы поставить дополнительные фильтры очистки и на сам автомобиль, чтобы отделить воду и другой мусор конкретно от топлива, так как сам по-себе этанол действуя в качестве растворителя, будет по-просту смывать всю эту грязь с топливных линий и нести их прямо в цилиндры.

Процесс изготовления топлива аналогичен созданию алкоголя. Он начинается с подбора сырья. Исходным продуктом может быть что угодно, от той же кукурузы и пшеницы и заканчивая просом или топинамбуром.

-Исходное сырье используется для приготовления затора;

-Потом начинает процесс ферментации, который расщепляет крахмал до сахаров;

-Далее следует процесс брожения.

-Спирт готов.

Основные продукты угля

Самые скромные подсчеты говорят о том, что продукты угля составляют 600 наименований.Ученые разработали различные методы получения продуктов переработки каменного угля. Метод переработки зависит от желаемого конечного продукта. Например, чтобы получить чистые продукты, такие первичные продукты переработки каменного угля — коксовый газ, аммиак, толуол, бензол — применяют жидкие промывочные масла. В особых аппаратах обеспечивается герметизация продуктов и защита их от преждевременного разрушения. Процессы первичной переработки предполагают и метод коксования, при котором каменный уголь нагревается до температуры +1000оС при полностью перекрытом доступе кислорода.По окончанию все необходимых процедур любой первичный продукт дополнительно очищается. Основные продукты переработки каменного угля:

- нафталин

- фенол

- углеводород

- салициловый спирт

- свинец

- ванадий

- германий

- цинк.

Без всех этих продуктов наша жизнь была бы намного сложнее.Взять хотя бы косметологическую промышленность, она является наиболее полезной для людей областью применения продуктов переработки угля. Такой продукт переработки угля, как цинк широко применяется для лечения жирной кожи и угревой сыпи. Цинк, а также серу добавляют в кремы, сыворотки, маски, лосьоны и тоники. Сера ликвидирует имеющееся воспаление, а цинк предупреждает развитие новых воспалений.Кроме этого, лечебные мази на основе свинца и цинка применяют для лечения ожогов и травм. Идеальным помощником при псориазе является тот же цинк, а также глинистые продукты каменного угля. Каменный уголь является сырьем для создания отличных сорбентов, которые применяются в медицине для лечения заболеваний кишечника и желудка. Сорбенты, в составе которых присутствует цинк, используют для лечения перхоти и жирной себореи.В результате такого процесса, как гидрогенизация, из каменного угля на предприятиях получают жидкое топливо. А продукты сжигания, которые остаются после этого процесса, являются идеальным сырьем для разнообразных стройматериалов, имеющих огнеупорные свойства. К примеру, именно таким образом создается керамика.

| Направление использования | Марки, группы и подгруппы |

| 1. Технологическое | |

| 1.1. Слоевое коксование | Все группы и подгруппы марок: ДГ, Г, ГЖО, ГЖ, Ж, КЖ, К, КО, КСН, КС, ОС, ТС, СС |

| 1.2. Специальные процессы подготовки к коксованию | Все угли, используемые для слоевого коксования, а также марки Т и Д (подгруппа ДВ) |

| 1.3. Производство генераторного газа в газогенераторах стационарного типа: | |

| смешанного газа | Марки КС, СС, группы: ЗБ, 1ГЖО, подгруппы — ДГФ, ТСВ, 1ТВ |

| водяного газа | Группа 2Т, а также антрациты |

| 1.4. Производство синтетического жидкого топлива | Марка ГЖ, группы: 1Б, 2Г, подгруппы — 2БВ, ЗБВ, ДВ, ДГВ, 1ГВ |

| 1.5. Полукоксование | Марка ДГ, группы: 1Б,1Г,подгруппы — 2БВ, ЗБВ, ДВ |

| 1.6. Производство углеродистого наполнителя (термоантрацита) для электродных изделий и литейного кокса | Группы 2Л, ЗА, подгруппы — 2ТФ и 1АФ |

| 1.7. Производство карбида кальция, электрокорунда | Все антрациты, а также подгруппа 2ТФ |

| 2. Энергетическое | |

| 2.1. Пылевидное и слоевое сжигание в стационарных котельных установках | Вес бурые угли и атрациты.а также неиспользуемые для коксования каменные угли. Для факельно-слоевого сжигания антрациты не используются |

| 2.2. Сжигание в отражательных печах | Марка ДГ, i руппы — 1Г, 1СС, 2СС |

| 2.3. Сжигание в подвижных теплоустановках и использование для коммунальных и бытовых нужд | Марки Д, ДГ, Г, СС, Т, А, бурые yгли, антрациты и неиспользуемые для коксования каменные угли |

| 3. Производство строительных материалов | |

| 3.1. Известь | Марки Д, ДГ, СС, А, группы 2Б и ЗБ; неиспользуемые для коксования марки ГЖ, К и группы 2Г, 2Ж |

| 3.2. Цемент | Марки Б, ДГ, СС, ТС, Т, Л, подгруппа ДВ и неиспользуемые для коксования марки КС, КСН, группы 27, 1ГЖО |

| 3.3. Кирпич | Неиспользуемые для коксования угли |

| 4. Прочие производства | |

| 4.1. Углеродные адсорбенты | Подгруппы: ДВ, 1ГВ, 1ГЖОВ, 2ГЖОВ |

| 4.2. Активные угли | Группа ЗСС, подгруппа 2ТФ |

| 4.3. Агломерация руд | Подгруппы: 2ТФ, 1АВ, 1АФ, 2АВ, ЗАВ |

Содержание

- 1 Историческая справка

- 2 Методы 2.1 Процессы пиролиза и карбонизации

- 2.2 Процессы гидрирования

- 2.3 Процессы косвенного преобразования

- 5.1 Мировые (неамериканские) проекты из угля в жидкое топливо

Суть процесса и технологии

По химическому составу соотношение в составе нефти водорода к углероду несколько выше, чем у угля (у нефти – 11-15%, у углей – 4-8%). Целью ожижения является достижение более высокого соотношения за счет доноров водорода.

Получаемый химическим путем жидкий уголь может использоваться в качестве котельного топлива (аналог мазута из нефти), метанола и моторного топлива (аналог бензина). Сегодня технология успешно прошла все необходимые испытания и принесла результаты. Но нужно учесть, что полученные продукты содержат органические соединения (азот, кислород, серу и т.д.) и без дополнительной очистки использоваться не могут.

Мини

Если говорить коротко, то технология такова: в измельченное до порошкообразного состояния сырье при высокой температуре (от 400 до 500oC) и соответствующем давлении (до 300 кг/см2) подают водород. Как источник водорода могут быть использованы отходы переработки нефти или некоторая часть выработанного ранее продукта. При создании таких условий почти все твердое топливо переходит в жидкое состояние (без добавления источников водорода преобразуется не более 10%).

Есть еще один процесс. Эта технология является термической переработкой. Она сводится к предварительной сушке с последующим ожижением с помощью угле-масляных смесей. Просушенное сырье постепенно нагревают без доступа кислорода до 450-550oC. При таких условиях начинается распад угля на составляющие нефтяные фракции. Эта стадия еще называется газификацией. Далее газообразные фракции отбираются и сжижаются, а пиролизный газ и оставшиеся твердые фракции направляются в топку для обеспечения требуемой температуры процесса. То есть эта технология сама обеспечивает себя энергией для нагрева.

Из чего бы не было сделано горючее, важно чтобы было оно хорошего качества, а стоило недорого

Сегодня ситуация такова, что большая часть моторного топлива изготавливается на нефтеперегонных заводах, но все более активно начинает развиваться и альтернативное его производство. На нынешнем этапе усовершенствуются старые технологии и разрабатываются новые. Особенно перспективна для нашей страны переработка бурого угля: залежи его велики, а эффективность сжигания для получения тепла не самая высокая. Согласно мнению экспертов рынок синтетического жидкого топлива начнет свое бурное развитие в скором будущем на фоне неизбежного сокращения запасов нефти и газовых месторождений. Если говорить об отоплении, то котлам на жидком топливе все равно из чего оно получено. Главное чтобы качество было высоким. А если при надлежащем качестве платить за топливо для котла нужно будет меньше, нас это только обрадует.

Твердое и газообразное топливоправить править код

В некоторых странах третьего мира дрова и древесный уголь до сих пор являются основным топливом, доступным населению для отопления и приготовления пищи (так живёт около половины мирового населения) . Это во многих случаях приводит к вырубке лесомассивов, что в свою очередь приводит к опустыниванию и эрозии почвы. Одним из способов уменьшения зависимости населения от источников древесины является внедрение технологии брикетирования отходов сельского хозяйства или бытового мусора в топливные брикеты. Такие брикеты получают прессованием кашицы, полученной смешиванием отходов с водой на несложном рычажном прессе с последующей сушкой. Такая технология, однако, очень трудоемка и предполагает наличие источника дешевой рабочей силы. Менее примитивным вариантом получения брикетов является использование для этого гидравлических прессовальных машин.

Некоторые газообразные топлива можно считать вариантами синтетического топлива, хотя такое определение может быть спорным, поскольку двигатели, использующие такое топливо, нуждаются в серьёзной модификации. Одним из широко обсуждаемых вариантов уменьшения вклада автотранспортных средств в накопление углекислоты в атмосфере считается использование водорода в качестве топлива. Водородные двигатели не загрязняют окружающую среду и выделяют только водяной пар. В водородно-кислородных топливных элементах используется водород для непосредственного преобразования энергии химической реакции в электрическую. Поскольку водород получают либо методами, требующими большого расхода электроэнергии, либо окислением углеводородных топлив, экологические и, тем более, экономические преимущества такого топлива весьма спорны.

Полная статья Водородная энергетика

.

Диметиловый эфирправить | править код

Диметиловый эфир получают дегидратацией метанола при 300—400 °C и 2—3 МПа в присутствии гетерогенных катализаторов — алюмосиликатов. Степень превращения метанола в диметиловый эфир — 60 %, в цеолиты — почти 100 %. Диметиловый эфир — экологически чистое топливо без содержания серы, а выброс оксидов азота в выхлопных газах — на 90 % меньше, чем у бензина. Цетановое число диметилового дизеля более 55, при том что у классического нефтяного — от 38 до 53. Применение диметилового эфира не требует специальных фильтров, но необходима переделка систем питания (установка газобаллонного оборудования, корректировка смесеобразования) и зажигания двигателя. Без переделки возможно применение на автомобилях с LPG-двигателями при 30 % содержании метанола в топливе.

Теплота сгорания ДМЭ около 30 МДж/кг, у классических нефтяных топлив — около 42 МДж/кг. Одна из особенностей применения ДМЭ — его более высокая окисляющая способность (благодаря содержанию кислорода), чем у классического топлива.

В июле 2006 года Национальная Комиссия Развития и Реформ (NDRC) (Китай) приняла стандарт использования диметилового эфира в качестве топлива. Китайское правительство будет поддерживать развитие диметилового эфира, как возможную альтернативу дизельному топливу. В ближайшие 5 лет Китай планирует производить 5-10 млн тонн диметилового эфира в год.

Автомобили с двигателями, работающими на диметиловом эфире, разрабатывают KAMAZ, Volvo, Nissan и китайская компания Shanghai Automotive.

Получение бензина из резиновых покрышек своими руками

Нефть – горючая жидкость которая имеет природное происхождение, Она состоит из всевозможных углеводородов, а также некоторого количества прочих органических веществ. Производство бензина из добытой в земле нефти – удел нефтеперерабатывающих заводов, однако в качестве любопытного эксперимента его, в небольших количествах есть возможность получить и в домашних условиях.

Для этого вам понадобятся:

- 3 огнеупорные емкости;

- Резиновые отходы;

- Дистиллятор;

- Печь.

Уберите подальше детей. Подготовив емкость с плотно закрывающейся крышкой необходимо присоединить жаропрочную трубку. Это будет нашей ретортой. Для конденсатора нам подойдет любая тара, а для того, чтобы сделать водяной затвор, необходимо найти прочный сосуд, имеющий две трубки. Необходимо собрать данное устройство для жидких углеводородов, соединить трубу, из крышки реторты, с конденсатором, и вставить шланг Второй его конец соединяем с трубкой водяного затвора. Вторую трубку затвора соединяем с печью и ставим на нее реторту. У нас получается замкнутая система для производства высокотемпературного пиролиза. Нам остается только загружать резиновые покрышки и ждать бензин на выходе.

Сферы применения активированного угля в современной жизни

Сфера применения активированного угля весьма широка. О его свойствах знали еще в древности – на Руси его изготовляли в домашних условиях, чаще всего – из березовых поленьев; для этого даже не нужно было ничего делать – просто угли, оставшиеся после растопки бани, вносили в парилку для активации. По качествам этот прообраз не шел ни в какое сравнение с современными марками угля, однако уже тогда его использовали для лечения желудочных расстройств как у людей, так и у домашнего скота, фильтровали с его помощью воду и домашние алкогольные напитки, и многое другое.

В промышленных масштабах его впервые начали использовать военные. Активированный уголь стал ключевым элементом противогаза, разработанного Н.Д. Зелинским в годы Первой мировой войны – когда немецкие войска начали выпускать на поле боя хлор. Уголь в те годы благодаря своим абсорбирующим свойствам спас множество жизней.

В современном мире его применяют во множестве сфер:

- В пищевой промышленности (например, для очистки сахара)

- В химической промышленности в качестве катализатора реакций

- В медицине

- В фармацевтике

- В очистительных сооружениях для очистки воздуха и воды от промышленных отходов

- В бытовых фильтрах для питьевой воды

а также в многих других сферах.

Все дело в его свойствах – активированный уголь прекрасный абсорбент, очень легкий, очень эффективный, и главное – очень дешевый. Изготовлять его можно практически везде, технология производства хоть и непростая, но не требует длительного времени и чересчур сложных процессов – со всем справляются всего два аппарата. Сайт elgreloo.com предлагает вам ознакомиться с технологией изготовления активированного угля.

Что позволяет обеспечить высокую теплоотдачу от бездымных брикетов? И каким образом вы ее замеряли?

Сергей Степанов:

Чтобы замерить теплоотдачу, сжигали 10 килограммов брикетов в бытовом котле, а по теплосчётчику определяли отпуск полезного тепла (горячей воды).

Высокий КПД котла обеспечивается тем, что котел большую часть времени работает равномерно. При сжигании угля режим горения другой — сначала пиковое выделение тепла, потом затухание. Поэтому на угле большая часть тепла просто улетает в трубу.

Кстати, когда мы говорим о высокой теплоотдаче и экономии топлива — важно понимать, что загружать брикетов по объему нужно столько же, сколько вы обычно загружаете угля. То, что брикетов для отопления надо в 1,5-2 раза меньше, означает, что подгружать топливо вам придется в 1,5-2 раза реже. Разовую порцию загрузки снижать не нужно!

Разовую порцию загрузки снижать не нужно!

Стандартный цикл работы пиролизной машины.

| № | Наименование | Загрузка материала час. | Работа машины час. | Остывание час | Разгрузка час. | Рабочий цикл час. |

| 1 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 2 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 3 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 4 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 5 | LN-2200-6000 | 2 | 7 | 2 | 2 | 13 |

| 6 | LN-2200-6600 | 2 | 8 | 2 | 2 | 14 |

| 7 | LN-2600-6000 | 2-3 | 10 | 2 — 3 | 2-3 | 19 |

| 8 | LN-2800-6000 | 3 | 12 | 4 | 3 | 22 |

| 9 | LN-2800-6600 | 3 | 12 | 4 | 3 | 22 |

| 10 | LN-2800-7500 | 4 | 12 | 4 | 4 | 24 |

Мы даем гарантию на машину 1 год, срок на реактор из нержавеющей стали толщиной 14 мм. 3 года, другие части машины нет необходимости менять весь ее период работы за исключением изнашиваемых узлов и деталей.

Процесс розжига твёрдотопливного котла отопления

Технология розжига твердотопливного котла ничем не отличается от процесса розжига котла дровами. Просто здесь имеются свои нюансы. Первый нюанс состоит в том, что в нижней части топки должна быть установлена специальная решетка для угольного топлива. Назначение этой решетки заключается в том, что она позволяет во время горения осуществлять перемешивание углей. Она изготавливается в виде массивной чугунной отливки с расстоянием между колосниками 1,5-2 см. Эта решетка устанавливается в нижней части топки вертикально, при этом закрывается дверкой подувала с шибером, регулирующим подачу кислорода.