Электролиз — это расщипление или очищение веществ под воздействием электрического тока. Это окислительно-восстановительный процесс, на одном из электродов — аноде — происходит процесс окисления — он разрушается, а на катоде — процесс восстановления — к нему притягиваются положительные ионы — катионы. При электролизе проходит электролитическая диссоциация — распад электролита (токопроводящего вещества) на положительно и отрицательно заряженные ионы (выделяют несколько степеней диссоциации).При включении тока происходит движение электронов от анода к катоду, при этом раствор электролита может обедняться (если он учавствует в процессе), его нужно постоянно пополнять. Окисляющийся анод может также растворяться в растворе электролита — тогда его частицы приобретают положительный заряд и притягиваются к катоду.

Анод — положительно заряженный электрод — на нем идет окисление Катод — отрицательно заряженный электрод — на нем идет восстановление Исходя из принципа, что разноименые заряды притягиваются, вместе с этим идет разделение или очищение вещества.

Материал электродов может быть различным, в зависимости от проиходящего процесса. Масса вещества которое получается при электрохимическом взаимодействии, определяется законами Фарадея и зависит от заряда (произведение силы тока на время протекания тока), также зависит от концентрации электролита от активности материалов, из которых сделаны электроды. Аноды бывают инертные — нерастворимые, не вступают в реакции и активные — сами участвуют во взаимодействии (применяются гораздо реже).

Для изготовления анодов применяют графит, углеграфитовые материалы, платину и ее сплавы, свинец и его сплавы, окислы некоторых металлов; используются титановые аноды с активным покрытием из смеси окислов рутения и титана, а также платины и её сплавов.

Нерастворимые аноды — это композиции на основе тантала и титана специальные сорта графита, двуокись свинца, магнетит. Для катодов обычно используется сталь.

Для процесса могут быть использованы следующие типы электролитов: водные растворы солей, кислот, оснований; неводные растворы в органических и неорганических растворителях; расплавленные соли; твердые электролиты. Электролиты бывают различной степени концентрации.

В зависимости от целей электролитических реакций, используют различные сочетания типов анодов и катодов: горизонтальные с жидким ртутным катодом, с вертикальными катодами и фильтруюшей диафрагмой, с горизонтальной диафрагмой, с проточным электролитом, с движущимися электродами, с насыпными электродами и т.д. В большинстве процессов стремятся использовать вещества образующиеся и на аноде, и на катоде, однако обычно один из продуктов менее ценен.

Электролиз находит огромное применение в промышленности, также он используется в медицине и народном хозяйстве.

Что такое электролизер

Электролизер – это специальная установка, применяемая для выделения из раствора или расплава его составляющих.

Основными характеристиками электролизера являются:

- Рабочее напряжение для одного электрода колеблется в интервале от 1,8 до 2,0 В;

- Сила тока – для нормального протекания процесса электролиза на электроды подают ток с значением данной характеристики от 5 до 10 А;

- Количество электродов – минимальное количество электродов – 2, максимальное ограничивается размерами самой установки и ее предназначением;

- Габариты электродов – в качестве электродов используют не угольные стержни, а металлические пластины, размер которых определяется предназначением установки, вольт-амперной характеристикой подаваемого на пластины тока;

- Расстояние между разноименно заряженными поверхностями электродов – минимальное расстояние между пластинами-электродами должно быть не менее 1,5 мм;

- Материал электрода – в современных электролизерах в качестве материала для анода и катода используют листовую нержавеющую сталь с добавкой никеля.

Также еще одной важной характеристикой электролизной установки является использование катализаторов.

Применяются такие установки для следующих целей:

- Получение гремучего газа, состоящего из смеси водорода и кислорода (газ Брауна);

- Выделение чистого алюминия, магния, цинка из расплавов их солей;

- Очистка воды от растворенных в ней солей и примесей;

- Нанесение на поверхность металлических деталей тонкого препятствующего коррозии слоя никеля, цинка;

- Обеззараживание пищевых продуктов;

- Очистка сточных вод от растворенных в них солей тяжелых металлов и других вредных веществ.

Важно! Платина-электрод из обычного железа применяется в электролизных установках реже, чем из нержавейки, так как оно быстрее окисляется и приходит в негодность.

Краткая теоретическая часть

Водород, он же hydrogen, – первый элемент таблицы Менделеева – представляет собой легчайшее газообразное вещество, обладающее высокой химической активностью. При окислении (то бишь, горении) выделяет огромное количество теплоты, образуя обычную воду. Охарактеризуем свойства элемента, оформив их в виде тезисов:

- Горение водорода – процесс экологически чистый, никаких вредных веществ не выделяется.

- Благодаря химической активности газ в свободном виде на Земле не встречается. Зато в составе воды его запасы неиссякаемы.

- Элемент добывается в промышленном производстве химическим способом, например, в процессе газификации (пиролиза) каменного угля. Зачастую является побочным продуктом.

- Другой способ получения газообразного водорода – электролиз воды в присутствии катализаторов – платины и прочих дорогих сплавов.

- Простая смесь газов hydrogen + oxygen (кислород) взрывается от малейшей искры, моментально высвобождая большое количество энергии.

Для справки. Ученые, впервые разделившие молекулу воды на hydrogen и oxygen, назвали смесь гремучим газом из-за склонности к взрыву. Впоследствии она получила название газа Брауна (по фамилии изобретателя) и стала обозначаться гипотетической формулой ННО.

Раньше водородом наполняли баллоны дирижаблей, которые нередко взрывались

Из вышесказанного напрашивается следующий вывод: 2 атома водорода легко соединяются с 1 атомом кислорода, а вот расстаются весьма неохотно. Химическая реакция окисления протекает с прямым выделением тепловой энергии в соответствии с формулой:

2H2 + O2 → 2H2O + Q (энергия)

Здесь кроется важный момент, который пригодится нам в дальнейшем разборе полетов: hydrogen вступает в реакцию самопроизвольно от возгорания, а теплота выделяется напрямую. Чтобы разделить молекулу воды, энергию придется затратить:

2H2O → 2H2 + O2 — Q

Это формула электролитической реакции, характеризующая процесс расщепления воды путем подведения электричества. Как это реализовать на практике и сделать генератор водорода своими руками, рассмотрим далее.

Устройство и принцип работы

Самая простейшая электролизная установка состоит из нескольких «ячеек», каждая из которых включает в себя:

- 2 пластинчатых электрода – катод (отрицательный) и анод (положительный);

- Резиновую прокладку, располагающуюся по периметру двух смежных разноименных электродов.

Крайние ячейки оснащаются специальными патрубками, через которые отводятся выделяющиеся газы.

Электролизер может содержать от 1 до 30-40 и более таких «ячеек», одноименные пластины которых подключены последовательно.

Важно! При использовании источников питания с переменным током дополнительно применяют выпрямители, самым простейшим из которых является диодный мост.

Работает такая установка следующим образом:

- В пространство между электродами заливают дистиллированную воду с растворенной в ней щелочью или обычной пищевой содой;

- От источника питания на электроды всех ячеек установки подается напряжение номиналом 1,8-2,0 В;

- В результате протекания процесса электролиза к отрицательно заряженному катоду притягиваются анионы (положительно заряженные ионы) растворенного в воде вещества, в результате чего на нем образуется тонкая пленка натрия;

- На положительно заряженном аноде происходит разрушение молекул воды, при этом из каждой образуется 2 атома водорода и 1 атом кислорода;

- Выделяющийся гремучий газ по отводным патрубкам попадает в предназначенную для него емкость.

Интенсивность процесса электролиза зависит от величины напряжения и силы тока – при малых значениях данных характеристик процесс протекать не будет. Если источник питания будет подавать ток со слишком большими значениями вольт-амперной характеристики, заливаемый в электролизер раствор будет сильно нагреваться и выкипать.

Электролиз. Промышленные электролизные установки.

— циркуляция электролита, для выравнивания температуры;

— вибрация электродов;

— импульсный источник питания.

Электролиз является одним из видов технологических процессов. Сущность его заключается в выделении из электролита при протекании по нему постоянного тока частиц вещества и в осаждении их на погружённых в электролит электродах (электроэкстракция) или переносе вещества с одного электрода через электролит на другой (электролитическое рафинирование).

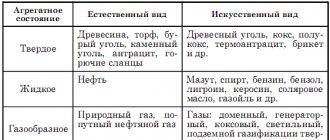

Электролиз применяется:

— в цветной металлургии для получения лёгких металлов (алюминия, магния, кадмия и др.) и рафинирования тяжёлых металлов (меди, серебра, золота, никеля, свинца и др.);

— в электрохимии для получения хлора, водорода, тяжёлой воды,

кислорода, фтора, калия, натрия и др.;

— в машиностроении для нанесения защитных и декоративных покрытий металлических и неметаллических изделий (цинкование, никелирование, кадмирование, свинцевание, меднение, хромирование, серебрение, оксидирование и др.);

— в чёрной металлургии для лужения жести и электролитической очистки.

В металлургии используется две разновидности электролиза: электролиз водных растворов и электролиз расплавленных солей. Первый применяется для получения и электролитического рафинирования металлов с низким нормальным потенциалом (цинк, хром, олово, никель, свинец, серебро) и осуществляется при температуре не выше 100 С, второй – для получения металлов с высоким нормальным потенциалом (магний, алюминий, щелочноземельные металлы) при температуре около 1000 С.

Электролиз проводится в специально оборудованных ваннах — электролизёрах. Напряжение на ванне составляет несколько вольт, а токи достигают десятков и сотен тысяч ампер. В целях экономичной канализации больших токов одинаковые ванны соединяются в серии последовательно, соответственно напряжению преобразовательной установки.

Изменение электрического сопротивления ванн из-за нагрева электролита, изменения его химического состава, утечек тока, нарушений нормального режима эксплуатации, вывода из работы отдельных ванн серии, а также изменений напряжения питающей сети вызывает необходимость регулирования электрических параметров. Для обеспечения заданной производительности электролизной установки применяют автоматическое регулирование напряжения, мощности и силы тока серии. Наиболее распространённым способом регулирования является поддержание постоянства силы тока серии.

В цветной металлургии к наиболее мощным установкам электролиза относятся серии ванн для получения алюминия и магния. Для получения алюминия используют электролизёры напряжением 4–5 В и токами 100–150 кА, напряжения серий составляет 450–850 В. Режимы работы электролизных установок продолжительные и непрерывные. При выводе отдельных ванн в ремонт они шунтируются специальными шинами. По категории надёжности установки относятся к первой категории. Некоторые из них, например установки электролиза алюминия, благодаря большой теплоёмкости ванн, допускают кратковременные (на несколько минут) перерывы, но длительная остановка может привести к застыванию электролита и значительному расстройству технологического процесса, на восстановление которого может понадобиться до 10 суток.

В электрохимии используются электролизёры с напряжениями от 2 до 10–12 В, а в некоторых случаях до 10–220 В (установки для разложения воды, выполненные по принципу фильтр-пресса, в которых все электроды соединяют последовательно). Напряжения серий ванн принимаются 150–850 В. При электролизе хлора ток ванн составляет 100–190 кА. Режим работы установок электрохимии непрерывный. Установки электрохимии относятся к первой категории надёжности. Для установок хлора особенно опасны перерывы в электроснабжении в периоды пуска.

В установках металлопокрытий напряжение ванн колеблется от 3,5 до 9–10 В и максимально 25 В. Токи ванн меняются в пределах 0,1–5 кА и выше. В большинстве случаев требуется регулирование величины тока в широких пределах. Различие в режимах работы отдельных ванн не допускает последовательного их включения. Ванны чаще всего питаются от общих магистралей напряжением 6–12 В через индивидуальные регулировочные реостаты. Установки металлопокрытий, используемые в поточных автоматических линиях, относятся к приёмникам первой категории, отдельные ванны – ко второй категории. Суммарная мощность преобразовательных установок в цехах металлопокрытий составляет 50–200 кВт. Источником питания их являются цеховые сети напряжением 380 В. Режимы работы установок циклические, связанные с загрузкой изделий в ванны и их разгрузкой.

Для промышленного электролиза применяют постоянный ток. Наряду с традиционными методами ведения электролиза на постоянном токе, применяют режимы, связанные с использованием токов сложной формы, периодическими изменениями постоянного тока. Питание установок электролиза постоянным током производится от генераторов постоянного тока, в том числе и униполярных, и от статических полупроводниковых преобразовательных агрегатов.

Преобразовательный агрегат состоит из силового трансформатора, одного, двух или четырех выпрямительных блоков, а также коммутационной, управляющей и вспомогательной аппаратуры (защита, сигнализация). Агрегаты с выпрямленным током до 6,25 кА имеют вентильный трансформатор с одной вторичной обмоткой, при токе 12,5 кА – с двумя, при токе 25 кА – с четырьмя обмотками и соответственно с одним, двумя и четырьмя выпрямительными блоками (рис. 1.1).

Рис. 1.1. Схема одного преобразовательного агрегата

Для преобразовательных агрегатов применяются шестифазная нулевая схема с соединением вторичных обмоток трансформатора по схеме «две обратные звезды с уравнительным реактором» (рис. 1.2 а) и трёхфазная мостовая схема (рис. 1.2 б). Преобразовательные агрегаты малой мощности собираются по трёхфазной нулевой схеме (рис. 1.2 в).

Рис. 1.2. Схемы преобразования

Большинство электролизных установок требуют регулирования напряжения выпрямленного тока. Необходимость изменения напряжения на зажимах электролизной серии в нормальном режиме ее работы определяется следующими причинами:

а) изменением напряжения в питающей сети переменного тока;

б) изменением количества ванн в электролизной серии вследствие вывода некоторого количества ванн в ремонт либо шунтирования по технологическим причинам;

в) изменением режима работы ванн, в частности, при изменении силы тока или межэлектродного пространства.

В пусковых режимах электролизных установок обычно требуется регулирование напряжения в широких пределах. Причинами этого являются, во-первых, то обстоятельство, что серия электролиза, как правило, пускается не целиком, а частями или даже отдельными ваннами. Во-вторых, пусковой режим работы ванны может существенно отличаться от нормального рабочего. Так, например, алюминиевые ванны перед пуском обжигаются (без электролита) и на них бывает пониженное напряжение, зато в первый период после пуска напряжение на ваннах держится более высоким, чем в нормальном режиме.

Поэтому регулирование напряжения осуществляется двумя способами:

1. ступенчато преобразовательным трансформатором (ТДНПВ – трёхфазный, Д – дутьевое охлаждение, Н – с РПН, ПВ – преобразователь вентильный; ТМНПУ-У – с уравнительным реактором);

2. плавное регулирование осуществляется дросселем насыщения (ДН–6300, предел регулирования 49 В).

В преобразовательных подстанциях каждый вентиль защищается быстродействующим предохранителем.

Быстродействующий предохранитель обладает токоограничивающей способностью, т. е. время плавления FU значительно меньше, чем время нарастания тока к. з. до максимального значения.

В составе преобразовательной подстанции имеются: РУ переменного тока, преобразовательные агрегаты и РУ выпрямленного тока. От РУ переменного тока, помимо агрегатов и трансформаторов собственных нужд преобразовательных подстанций, в ряде случаев питаются и другие потребители электроэнергии предприятия.

Для компенсации реактивной мощности, генерируемой преобразовательными установками, используются продольная емкостная компенсация, резонансные фильтры, многофазные схемы выпрямления и компенсационные выпрямительные агрегаты.

Преобразовательные подстанции, питающие электролизные установки по производству алюминия, магния и хлора характеризуются значительным количеством параллельно работающих выпрямительных агрегатов и большой мощностью.

Выпрямительный агрегат является источником высших гармоник тока и напряжения, вызывающих ухудшение коэффициентов мощности и дополнительные потери электроэнергии, а также помехи в каналах связи и телевидения. Степень влияния высших гармоник обратно пропорциональна числу фаз выпрямления. С ростом мощности агрегата влияние увеличивается.

Увеличение числа фаз выпрямления приводит к исчезновению гармонических составляющих порядка ниже – 1.

Увеличение числа фаз выпрямления достигается специальным выполнением обмоток либо созданием эквивалентного многофазного режима для групп агрегатов, каждый из которых работает в шестифазном режиме выпрямления. В качестве оптимальной принята двенадцатифазная схема выпрямления.

Для других производств, имеющих электролизеры на меньший ток, характерна работа одиночных агрегатов на каждую электролизную серию.

При небольшом количестве (2–4) агрегатов РУ переменного тока подстанции обычно имеет одиночную секционированную систему шин (рис. 1.3).

Рис. 1.3. Схемы питания преобразовательных подстанций малой и средней мощности

При большом числе преобразовательных агрегатов предпочтение отдается РУ с двойной системой шин (рис. 1.4).

Рис. 1.4. Схемы питания преобразовательных подстанций большой мощности

Двойная система шин предпочтительна так же по условиям обеспечения пусковых режимов. Для большинства электролизных установок в пусковом режиме требуется регулирование выпрямленного напряжения в значительных пределах. Если выпрямительные агрегаты не могут обеспечить необходимого диапазона, то для дополнительного снижения напряжения временно, на пусковой период, устанавливают понижающий трансформатор. При двух системах сборных шин на одну из них через автотрансформатор подается пониженное напряжение, необходимое для преобразовательных агрегатов, а на другой системе шин поддерживается нормальное напряжение, необходимое для других потребителей электроэнергии.

Преобразовательные подстанции большой мощности обычно получают питание от понижающих трансформаторов 220/10 кВ мощностью 180–200 МВА, имеющих на стороне низшего напряжения расщепленные обмотки. Для уменьшения токов к. з. на шинах 10 кВ применяют раздельную работу расщепленных обмоток.

Высокие требования к бесперебойности питания электролизных установок вынуждают применять в системах их питания повышенное резервирование, которое достигается за счет секционирования всех звеньев системы электроснабжения, применения двойной системы сборных шин, установки секционных выключателей с устройством АВР.

Преобразовательные агрегаты мощных электролизных установок присоединяют к серии непосредственно без коммутационной аппаратуры. Установки сравнительно небольшой мощности подключают с использованием автоматических выключателей, являющихся одновременно и защитной аппаратурой агрегата. Сильноточная коммутационная аппаратура применяется так же при подпитке током серий или отдельных электролизеров, шунтировании ванн при гашении анодных вспышек, выводе их в ремонт и т. п.

Быстродействующие автоматические выключатели серии ВАБ и ВАТ используются для оперативных отключений без нагрузок и редких отключений под нагрузкой. Они состоят из унифицированных узлов-блоков, укомплектованы однотипными реле и блоками управления. Выключатели серии ВАТ отличаются от серии ВАБ наличием индукционно-динамического привода. Быстродействие привода обеспечивается тем, что удерживающий магнитный поток вытесняется в параллельный участок магнитной цепи.

К электролизным ваннам ток от источников питания подводится по специальным шинопроводам, состоящим из собранных в пакеты отдельных прямоугольных шин. Обычно шинопроводы выполняются из алюминиевых шин, медь применяется только там, где алюминий непригоден вследствие его малой антикоррозионной стойкости.

Сечения шинопроводов определяют, исходя из экономической плотности тока. Рассчитанное сечение шинопровода затем проверяют на допустимое значение потерь напряжения (не более 3 %), допустимый нагрев в установившемся режиме (не выше 343 К) и на механическую прочность.

Поскольку рабочие токи электролизных ванн достигают десятков и сотен килоампер, сечение шинопровода также получается большим – до 15 дм2.

Шинопроводы, подводящие электроэнергию от выпрямительной подстанций к электролизному цеху, монтируются на специальных эстакадах. Между отдельными электролизными ваннами внутри цеха шинопроводы прокладывают в специальных шинных каналах, закрытых железобетонными плитами.

Особенности преобразовательных подстанций:

1. Все преобразовательные агрегаты на подстанции работают параллельно на одну систему выпрямленных шин;

2. Количество трансформаторов на мощных преобразовательных подстанциях может достигать 10–11 штук;

3. Преобразовательные подстанции, располагаются в непосредственной близости от корпуса электролиза и выполняются в виде пристроенных или отдельностоящих.

Пристроенные подстанции:

«+» – малая длина токопровода со стороны выпрямленного тока (снижение потерь);

«–» – ухудшение условий охлаждения.

Отдельностоящие подстанции: всё наоборот.

Выводы: электролиз — физико-химический процесс, который возникает при прохождении электрического тока через раствор либо расплав электролита. Электролиз применяется в цветной и черной металлургии, в электрохимии и машиностроении

Электролизер для автомобиля своими руками

Для улучшения сгорания топлива в двигателе автомобиля очень часто собирают электролизер, состоящий из корпуса от старого аккумулятора с помещенными внутрь пластинами из нержавейки, двумя патрубками, один из которых соединен с бачком, заполненным электролитом, второй – с подающим в двигатель воздух шлангом (точнее с гофрированным патрубком, идущим от воздухозаборника к воздушному фильтру).

Запитывают такой самодельный проточный электролизер от аккумуляторной батареи авто при помощи реле и предохранителя на 10 А.

Общая информация об электролизере

Электролизная установка – устройство для электролиза, требующее внешний энергоисточник, конструктивно состоящее из нескольких электродов, которые помещены в заполненную электролитом емкость. Также такая установка может называться устройством для расщепления воды.

В подобных агрегатах основным техническим параметром является производительность, которая означает объем вырабатываемого водорода за час и измеряется в м³/ч. Стационарные агрегаты несут этот параметр в наименовании модели, например, мембранная установка СЭУ-40 вырабатывает за час 40 куб. м водорода.

Внешний вид стационарного промышленного агрегата СЭУ-40

Прочие характеристики таких устройств полностью зависят от целевого назначения и вида установок. Например, при осуществлении электролиза воды КПД агрегата зависит от нижеследующих параметров:

- Уровень наименьшего электродного потенциала (электронапряжения). Для нормального функционирования агрегата эта характеристика должна находиться в диапазоне 1,8-2 В на одну пластину. Если источник электропитания имеет напряжение в 14 В, то емкость электролизера с электролитным раствором имеет смысл разделить листами на 7 ячеек. Подобная установка называется сухим электролизером. Меньшее значение не запустит электролиз, а большее – сильно увеличит расход энергии;

Размещение пластин в ванне электролизной установки

- Чем меньше будет расстояние между пластиночными компонентами, тем меньше будет сопротивление, что при прохождении большого тока приведет к увеличению выработки газового вещества;

- Площадь поверхности пластин напрямую оказывает влияние на производительность;

- Тепловой баланс и степень концентрации электролита;

- Материал электродных элементов. Золото является дорогим, но идеальным материалом для применения в электролизерах. Из-за его дороговизны часто применяют нержавеющую сталь.

Важно! В конструкциях другого типа значения будут иметь иные параметры.

Установки для электролиза воды могут также использоваться для таких целей, как обеззараживание, очистка и оценка качества воды.

Обзор производителей электролизеров

Основными производителями электролизёров являются как отечественные предприятия («РУСАЛ», НПФ «РутТех», АО «Уралхиммаш»), а также их зарубежные конкуренты – Teledyne Energy Systems, Inc (США), Hydrogenics Corp. (Бельгия).

Таким образом, электролизер является достаточно простой и отличающейся большим набором функций установкой, используемой для получения гремучего газа, который в будущем планируют применять в качестве топлива для двигателей внутреннего сгорания, котлов отопления.

Самостоятельное изготовление электролизера

Водородный генератор для отопления частного дома

Изготовить электролизер своими руками может каждый человек. Для процесса сборки самой простой конструкции потребуются нижеследующие материалы:

- лист нержавейки (идеальные варианты – зарубежная AISI 316L или отечественная 03Х16Н15М3);

- болты М6х150;

- шайбы и гайки;

- прозрачная трубка – можно применять водяной уровень, который используется в строительных целях;

- несколько штуцеров типа «елочка» с внешним диаметром 8 мм;

- контейнер из пластика объемом 1,5 л;

- небольшой фильтрующий проточную воду фильтр, например, фильтр для стиральных машин;

- обратный водный клапан.

Процесс сборки

Собирать электролизер своими руками следует по следующей инструкции:

- Первым делом необходимо осуществить разметку и дальнейшую распилку листа нержавейки на равные квадраты. Распилка может осуществляться угловой шлифовальной машинкой (болгаркой). Один из уголков в таких квадратах должен быть спилен под углом для верного скрепления пластин;

- Далее потребуется просверлить отверстие для болта на противоположной от углового спила стороне пластины;

- Соединение пластин необходимо производить поочередно: одна пластина на «+», следующая на «-» и так далее;

- Между разно заряженными пластинами должен находиться изолятор, которым выступает трубка от водяного уровня. Ее необходимо разрезать на кольца, какие следует разрезать вдоль для получения полосок толщиной 1 мм. Такого расстояния между пластин достаточно для эффективного выделения газа при электролизе;

- Скрепление пластин вместе осуществляется посредством шайб следующим образом: на болт насаживается шайба, потом – пластина, далее – три шайбы, после – пластина и так далее. Пластины, положительно заряженные, располагаются зеркально отрицательно заряженных листов. Это позволяет не допустить задевание электродов спиленными краями;

Собранные вместе пластины электролизной установки

- Собирая пластины, следует сразу выполнять их изоляцию и затяжку гаек;

- Также каждую пластину нужно прозвонить для того, чтобы убедиться в отсутствии короткого замыкания;

- Далее всю сборку требуется поместить в бокс из пластика;

- После этого надо отметить места касания болтов о стенки контейнера, где и просверлить два отверстия. Если болты не влезают в емкость, то их необходимо подрезать ножовкой;

- Далее болты затягиваются гайками и шайбами для герметичности конструкции;

Пластины, помещенные в пластиковый контейнер

- После проделанных манипуляций потребуется сделать отверстия в крышке контейнера и вставить в них штуцера. Герметичность в данном случае можно обеспечить посредством промазки швов герметиками на основе силикона;

- Защитный клапан и фильтр в конструкции располагаются на выходе газа и служат средством контроля чрезмерного его скопления, которое может привести к плачевным последствиям;

- Электролизная установка собрана.

Заключительный этап – тестирование, которое осуществляется таким образом:

- заполнение водой емкости до уровня крепежных болтов;

- подключение питания к прибору;

- подключение к штуцеру трубки, противоположный конец которой опускается в воду.

Если будет подан на установку слабый ток, то выпускание газа через трубку будет почти незаметно, однако внутри электролизера его можно будет наблюдать. Повышая электрический ток, добавляя щелочной катализатор в воду, можно существенно увеличить выход газового вещества.

Изготовленный электролизер может выступать составной частью многих устройств, например, водородной горелки.

Внешний вид водородной горелки, основой которой является собственноручно изготовленный электролизер

Зная типы, основные характеристики, устройство и принцип работы электролизных установок, можно осуществить правильную сборку самодельной конструкции, которые будет являться незаменимым помощником в различных бытовых ситуациях: от сварки и экономии расхода топлива автотранспорта до работы систем отопления.

Характеристики устройства

Как известно из школьного курса химии, электролиз — это процесс, при котором на электродах выделяются составные элементы растворенных веществ. Для успешного протекания такого процесса требуется источник тока, а аппарат электролизер как раз и предназначен для того, чтобы с его помощью осуществлялся этот самый процесс.

Устройство электролизер представляет собой емкость, наполненную специальным веществом — электролитом. Также в эту емкость помещено не менее двух электродов.

Главная характеристика устройства — производительность. Именно ее обозначают цифры, которые используются в названиях моделей. Например, если сравнить две модели — «СЭУ 20» и «СЭУ 40», то по одному только названию станет понятно, что последняя является более мощной. Числа в этом случае обозначают выработку водорода. Число «20» означает, что устройство способно выработать 20 куб. метров водорода за час.

Модели промышленных электролизеров

У углеродных анодов (а графит — это аллотоп углерода) — есть существенный недостаток — при проведении реакции они выбрасывают в атмосферу углекислый газ, тем самым загрязняя ее. В настоящее время особенно актуальна технология инертного анода, сейчас данную технологию тестирует известный производитель алюминия. Суть ее в том, что для используется не вступающий в реакции безуглеродный анод, и как побочный продукт в атмосферу выделяется не углекислый газ, а чистый кислород.

Данная технология существенно повышает экологичность производства, но пока она находится на этапе тестирования.

Несмотря на большое разнообразие электролитов, электродов, электролизеров, имеются общие проблемы технического электролиза. К ним следует отнести перенос зарядов, тепла, массы, распределение электрических полей. Для ускорения процесса переноса целесообразно увеличивать скорости всех потоков и применять принудительную конвекцию. Электродные процессы могут контролироваться путем измерения предельных токов.

Принцип работы

Электролизер работает следующим образом: к источнику постоянного тока подключены электроды, которые опущены в емкость с водным раствором электролита. Проходящий ток должен иметь напряжение, которое превышает точку разложения трехатомных молекул воды.

Через некоторое время на одном из электродов образуется кислород, а на другом — водород. Так как количество молекул водорода в воде ровно в 2,5 больше, чем количество молекул кислорода, то водорода выделяется в 2 раза больше. Именно так работает простейший электролизер.

Прочее

Затраты электроэнергии на производство водорода составляют не более 5,0 кВт*ч/нм3.

Структура циклов технического обслуживания и ремонта установки ФС-Т.25:

ТО-1 — на выключенной установке, 1 раз в месяц.

ТО-2 — на выключенной установке, 1 раз в 6 месяцев.

ТО-3 — на выключенной установке, 1 раз в год.

ТО-4 (текущий ремонт) — на выключенной установке, 1 раз в 3 года.

ТО-5 (капитальный ремонт) — на выключенной установке, 1 раз в 10 (6) лет*.

* В соответствии с п. 6.22.1.3 СТО 70238424.27.100.050-2009 «Электролизные установки электрических станций. Организация эксплуатации и техническое обслуживание. Нормы и требования» капитальный ремонт необходимо производить 1 раз в 6 лет.

Установки серии ФС-Т.25 подлежат капитальному ремонту 1 раз в 10 лет при условии технического обслуживания сервисной службой ООО «ИФТИ».

Электроснабжение электролизной установки выполняется от существующего распределительного устройства 0,4 кВ в соответствии с требованиями ПУЭ.

Разновидности приборов

Электролизеры могут применяться не только в промышленной сфере, но и в домашнем быту. Водород, который они вырабатывают, может быть превращен в топливо и использоваться для обогащения бензо-воздушной смеси, увеличивая тем самым производительность двигателя автомобиля.

Существует несколько разновидностей электролизеров, которые отличаются друг от друга конструктивными особенностями.

Сухие устройства

Используя их, можно изменять количество ячеек. Подключать устройство следует к источнику тока, напряжение которого превышает наименьший электродный потенциал.

Проточные электролизеры

Такая конструкция состоит из емкости с электродами, которая доверху наполнена раствором. Другой крупный элемент такого прибора — бак, в котором также содержится раствор, но остается еще пустое место сверху. Обе емкости соединены друг с другом парой труб.

Работает проточный электролизер следующим образом: в емкости, где нет свободного пространства, под воздействием электротока в электродах происходит электрохимическая реакция. Образующийся при этом газ вместе с электролитом через одну из труб проходит во вторую емкость. Там он отделяется от электролитного раствора и выходит через специальный клапан, расположенный в верхней части бака. Электролит, лишенный газа, через вторую трубу снова возвращается в ванну с электродами.

Этот процесс повторяется многократно до тех пор, пока не будет получен необходимый объем газа: пока прибор не будет отключен от сети.

Мембранные приборы

Относятся к числу распространенных разновидностей электролизеров. В основе их работы лежит применение мембраны: то есть не жидкого электролита, а твердого.

Причем мембрана выполняет сразу две функции:

- Она переносит микрочастицы.

- Разделяет электроды и продукты электрохимической реакции.

Простейший диафрагменный электролиз

В том случае, когда нельзя допускать диффузию между электродными камерами, применяется пористая диафрагма, в качестве которой может выступать стекло, асбест или керамика. Иногда могут быть использованы стекловата или полимерные волокна. Соответственно, снабженные этим элементом приборы называются диафрагменными.

Применение электролизеров

Постоянный рост цен на энергоносители позволил по-новому подойти к электролитическим процессам. Разработаны различные типы установок для получения:

- алюминия;

- хлора;

- водорода для плазменных аппаратов резки и сварки.

Также устройства работают в составе агрегатов, производящих очистку, обеззараживание питьевой воды и воды для бассейнов, как добавка к топливу для авто, позволяющая полностью использовать потенциал углеводородов. Водород горит значительно раньше бензина. Бензин воспламеняется уже не от искры, а от пламени, что повышает усилие, давящее на поршень двигателя машины.

Некоторые умельцы используют электролиз воды в домашних условиях для обогрева помещений. Но здесь стоит отметить, что себестоимость полученного горючего водорода значительно превосходит по цене тот же природный газ. К тому же температура горения водорода довольно высокая и не всякий металл способен выдержать длительное воздействие без разрушения. А использование термостойких материалов экономически не оправдано.