На современных производствах, использующих нефте-маслянные материалы, процент отходов может варьироваться в широких границах, иногда требуя подключения сторонних организаций для утилизации продуктов отработки. В свою очередь, жидкотопливные котлы сегодня переживают очередной этап развития, предлагая потребителю массу новых технологических возможностей. Применение экономичного топлива на основе производственных отходов как раз добавляет этому оборудованию привлекательности на рынке. Впрочем, отопительные котлы на отработанном масле имеют определенные технико-эксплуатационные особенности, которые можно рассматривать и как слабые места. В любом случае, перед выбором такого агрегата требуется детальный анализ всех технических, функциональных и экономических аспектов его применения.

Общие сведения о котлах на «отработке»

Концепция вторичного использования отработанных топливных материалов существует практически с момента возникновения проблемы утилизации нефтесодержащих отходов. Однако в котельном оборудовании такой подход обрел полноценную жизнь лишь недавно – с момента освоения крупными изготовителями технологий пиролиза и систем длительного горения. Данные разработки скорее относятся к вторичной переработке газовых смесей от твердого топлива, но их принципы можно переложить и на концепцию котлов на отработанном масле. Для масла в данном случае используется особая горелка, соединенная с инверсионной камерой сгорания и дымогарной трубой.

Разумеется, основной момент отличия данного оборудования от классических жидкотопливных агрегатов заключается в применяемом топливном сырье. По-прежнему наблюдается определенная сегментация по типу используемых продуктов технологической отработки, но будущее таких моделей за универсализацией с точки зрения топливного снабжения. Так или иначе, котлы для дома на отработанном масле преимущественно работают за счет керосина, солярки и других производных дизеля. Некоторые модификации также поддерживают горение при заправке растительными маслами и специальным печным топливом. В случае с промышленными моделями речь может идти о применении грубых неоднородных составов с примесями.

Принцип работы

По сути, традиционный твердотопливный котел работает как обычная печка. Здесь также есть топка, в которой горят дрова (уголь, пеллеты и другие виды твердого топлива). Выделяемая энергия нагревает теплоноситель, расположенный в емкости над камерой сгорания.

Нагрев теплоносителя в этой конструкции производится и от внутреннего блина, и от дымохода, который пронизывает насквозь емкость с водой. При этом корпус котла также нагревается, что создает аккумулирующий эффект, сдерживающий быстрое остывание при выключении агрегата.

Нагретый теплоноситель поднимается вверх и выходит через верхний патрубок в подающий контур системы отопления. Охлажденный теплоноситель поступает в котел через нижний патрубок, соединенный с обратным контуром.

Конструкционное устройство агрегата

Основным материалом изготовления данной разновидности жидкотопливного котла выступает металл – чугун, сталь и отдельные элементы из других сплавов. Конструкция формируется следующими частями:

- Корпус.

- Защитная обшивка.

- Камера сгорания.

- Крышка корпуса.

- Бак с топливом.

- Топливопровод.

- Насос для обеспечения подачи топлива.

- Горелка.

- Рассекатель.

- Чаша.

- Панель управления с блоком автоматики.

- Стакан перелива.

- Заслонка.

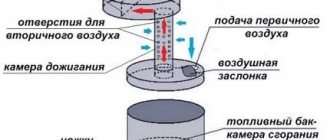

На представленном выше чертеже котла на отработанном масле также можно заметить наличие вентилятора для подачи кислорода к горелке. Это решение скорее опциональное, но оно дает принципиально важную возможность регуляции интенсивности горения. Теоретически допускается и возможность преобразования вырабатываемой тепловой энергии в ток, на котором можно обеспечивать автономный рабочий процесс оборудования. Однако техническая реализация этой функции себя не оправдывает на практике по целому ряду причин. С другой стороны, питание от стандартной электросети на 220 В не сильно нагружает пользователя в части финансовых расходов, так как энергия требуется лишь для маломощной управляющей электроники, а не для генерации тепла. К слову, тепловая мощность таких котлов в среднем составляет 10-25 кВт, что соответствует средним показателям промышленного отопительного оборудования. Коэффициент полезного действия достигает 75%, что тоже неплохо, хотя газовые пиролизные агрегаты в современных модификациях достигают и 95%.

Принцип работы котла

В момент пуска оборудования через панель управления начинает свою работу вентилятор, направляющий воздушные потоки в камеру сгорания. В это же время производится автоматический розжиг в горелке. Полноценная работа насоса в котле отопления на отработанном масле начинается через 30-40 мин, когда происходит разогрев корпуса. Датчик температуры по достижению нужных показателей подает сигнал на запуск топливопровода. Далее от разогретой чаши с баком начинается подача масла к горелке.

Надо отметить, что в разных котлах подача топлива организуется несколькими способами. В простейшем варианте масло подается в чистом виде без вспомогательных добавок. Это упрощает и конструкцию агрегата, и его технологические процессы. Но в более развитых моделях канал доставки топлива имеет целый ряд технологических точек, на которых жидкость подвергается фильтрации и обогащается воздухом от вентилятора. На заключительной стадии функционального цикла отопительного котла на отработанном масле смесь сгорает, а продукты сжигания выводятся через дымоход на улицу. После полного отключения функции горелки вентилятор должен работать еще некоторое время для охлаждения стен котла и вывода остатков гари.

Изготовление котла своими руками

Под жидкое горючее можно переделать любую твердотопливную или газовую печь. Но для самостоятельного изготовления лучше выбрать чертеж котла на отработке с водяным контуром с пламенной чашей.

Самодельный котел имеет небольшие размеры, но при этом обеспечивает 15 кВт тепловой мощности. В час он расходует не более 1,5 л отработки в час. Воздух в камеру сгорания нагнетается с помощью небольшой турбины, поэтому нужно будет озаботиться подведением электричества к агрегату. Горючее поступает в зону сгорания порциями из отдельного бака, оснащенного вентилем. Последний может служить регулятором нагрева.

Для улучшения дожига в центральной трубе имеется большое количество отверстий и горизонтальных прорезей. Дым от сгорания топлива уходит через дымоход, закрепленный на выходе из камеры сгорания.

Необходимые инструменты и материалы

Нужно заранее приготовить емкость, из которой будет изготовлен корпус. Лучше всего для этого подходит газовый баллон. Нужно выбирать экземпляр объемом от 50 л.

Также понадобятся следующие материалы:

- Стальная труба Ø 100 мм с толщиной стенок не меньше 2 мм. Она нужна для дымохода.

- Металлический лист в половину сантиметра. С его помощью камера сгорания будет отделена от зоны испарения.

- Железная труба Ø 100 мм с толщиной стенок 6 мм. Она пойдет на изготовление горелки.

- Тормозной диск от машины. Его диаметр должен быть не меньше 20 см.

- Муфта для соединения труб.

- Шаровый кран на полдюйма

- Топливный шланг.

- Бак для хранения топлива.

- Заготовки для ножек.

- Патрубки.

После сборки устройства его нужно будет защитить от коррозии. Для этого дополнительно следует приобрести необходимую химию и эмаль.

Что касается инструментов, то в первую очередь понадобится аппарат для сварки. Лучше всего использовать инвертор, так как он позволяет делать качественные сварные швы. Также пригодятся: дрель, УШМ с набором дисков, сверла, плашки для резьбы, ключи, электрический наждак.

Работать с металлом придется много. Для ускорения работы нужно приготовить емкость с водой для быстрого охлаждения инструментов.

Порядок сборки

Прежде чем приступать к работе с баллоном, его нужно полностью освободить от остатков газа. Делается это простым сворачиванием вентиля и переворачиванием емкости для удаления конденсата. После промывки баллона можно приступать к сборке котла:

- В баллоне прорезаются 2 проема один над другим. Между ними оставляется перемычка шириной в 50 мм. Верхнее окно больше нижнего в 2 раза.

- К краям кусков, оставшихся после выпиливания проемов, привариваются петли и защелки. Это будут дверцы проемов.

- Из листа металла толщиной в 5 мм вырезается диск по диаметру баллона. В центре полученной детали делается отверстие под трубу Ø 100 мм. Диск подгоняется по месту в баллоне.

- Отрезается кусок трубы с толстыми стенками длиной в 200 мм. В нем насверливаются отверстия Ø12 мм с шагом не более 40 мм. Причем перфорация должна занимать лишь половину заготовки.

- По центру полученной горелки приваривается ранее заготовленный диск. Он должен размещаться над отверстиями.

Создайте котел своими руками

- Перегородка с горелкой вставляется в баллон и приваривается к перегородке между проемами.

- Чаша испарителя собирается из тормозного диска. Имеющиеся в нем отверстия заваривается с использованием металлического диска.

- Делается крышка для чаши с отверстием под горелку. К его краям приваривается муфта из стальной трубы.

- Из двух листов металла вокруг баллона наваривается корпус водяной рубашки. В верхней и нижней части кожуха вырезаются отверстия для последующего крепления патрубков подачи и отвода воды.

- Сверху почти готовый котел закрывается крышкой с врезанной трубой для дымохода.

- В боковую стенку баллона на уровне нижней камеры врезается трубка для горючего. Ее кончик должен располагаться точно над окном подачи топлива в чашу.

- Бачок с горючим прикрепляется через шаровой кран.

После завершения сборочных работ нужно проверить работоспособность агрегата. Делать это лучше до постановки в отопительную систему. Для проверки через шаровой кран в нижнюю топку заливается отработанное масло. Сверху добавляется немного керосина и поджигается. Если все нормально, то можно врезать котел в систему отопления.

Особенности водогрейных моделей

Бойлерное двухконтурное оборудование сегодня широко используется в индивидуальных системах домашнего тепло- и водоснабжения. Один контур обслуживает нужды отопления, а по второму организуется ГВС. В чем же особенности котла с водяным контуром на отработанном масле? В таком исполнении агрегат сочетает в себе конструкционные отличия бойлеров косвенного нагрева и типового оборудования для сжигания отработанных масел. В частности, конструкция дополняется следующими функциональными компонентами:

- Подогреватель топлива. Перед направлением к блоку с форсункой масло разогревается до оптимальной температуры горения. Эта подготовка необходима для поддержания стабильности сгорания жидкости.

- Накопительный бак. Буферная емкость (ресивер) для содержания постоянно или периодически нагреваемой воды. Объем бака в отопительном водогрейном котле на отработанном масле может составлять 30-80 л, если речь идет о бытовом классе оборудования.

- Теплообменник. Данный компонент присутствует во всех бойлерах. В нем и происходят процессы нагрева воды для обслуживания системы ГВС. Принципиально важным является тип энергоснабжения теплообменника – или за счет стороннего котельного оборудования, или с помощью встроенного ТЭНа с питание от той же сети на 220 В.

Помимо этого, в конструкции котла с водяным контуром на отработанном масле иногда присутствуют менее существенные конструкционные особенности:

- Топливный фильтр многоразового действия – для работы с маслами низкого качества.

- Водяное охлаждение для теплообменника – требуется для предотвращения образования точек прогара и накипи.

- Аквастат – дополнительный элемент управления котлом в части водяного контура.

Сборка самодельного отопительного прибора

Котел можно сделать различной формы в зависимости от желания хозяина. Как правило, она изготавливается круглой и прямоугольной.

Для того, чтобы начать сборку, следует подготовить необходимые материалы и инструменты для работы. Стандартный их список выглядит следующим образом:

- листы стали, толщина которых составляет более 4 мм;

- труба для воздуховода;

- отрезки арматуры (4 шт.);

- насос и компрессор;

- расширительный бак;

- сварочные инструменты;

- полотно асбеста.

Так как котел может быть разной конфигурации, вместо основного материала можно использовать подручные средства, например, баллон или толстостенную трубу достаточно большого диаметра.

Изготовление корпуса котла

Чтобы собрать корпус котла, сначала необходимо взять трубу наибольшего диаметра и обрезать с обеих сторон для получения цилиндра, длина которого должна быть не более 1 м. Такую же цилиндрическую форму изготавливают из трубы меньшего сечения, но высотой 20 см.

После чего в пластинах вырезается отверстия, в которых диаметр одного должен быть равен 20 см, а второго – в соответствии с размерами дымохода. Затем цилиндр большего диаметра заваривают с обеих сторон заранее подготовленными пластинами таким образом, чтобы 20-сантиметровое отверстие получилось снизу.

В него встраивается цилиндр меньшего диаметра и приваривается. Дно трубы также следует закрыть пластиной и зафиксировать сваркой. Затем к корпусу крепятся ножки из арматуры, а также просверливается вентиляционные отверстия. После чего сверху цилиндрического устройства выполняют монтаж дымохода, а в нижней части с помощью болгарки вырезают дверцу.

Данный корпус имеет самую простую конфигурацию, но даже к нему можно подключить водяной контур. Для этого дополнительно подсоединяется расходная емкость для топлива, насос и воздушный компрессор. При этом также проводится контур для обеспечения циркуляции воды.

Монтаж горелки

Для обеспечения равномерного прогревания воды в котле для устройства с двухконтурной системой необходимо установить надежную горелку.

Готовую горелку можно приобрести в магазине или заказать у специалиста, но также можно изготовить самостоятельно, используя определенную схему.

Подготовка места для установки системы и вывод дымохода

Смонтированные части отопительного устройства, работающего на отработке, как правило, устанавливаются в углу строения. Так как котел весьма быстро нагревается, следует подготовить для этого пол и стены.

На место, где будет стоять система, необходимо сделать бетонную стяжку либо выполнить облицовку керамической плиткой. Прилегающие к устройству стены не должны быть изготовлены из легковоспламеняющихся материалов.

После того, как корпус отопительной системы будет зафиксирован в выбранном месте, необходимо приступить к установке дымохода. Как правило, его делают длиной не менее 4 м.

На участке потолочного покрытия, где труба выходит на улицу, ставится жаростойкий кожух, функцию которого могут выполнить несколько слоев асбеста. Чтобы обеспечить регулировку тяги, дымоход оснащается металлической заслонкой.

Как подсоединить водяной контур?

Чертежи котлов отработанном масле своими руками.

Для того, чтобы поставить своими руками водяной контур на конструкцию, работающую на отработке, сначала потребуется выполнить монтаж трубопровода и батарей, которые присоединяются друг к другу и фиксируются по периметру помещения вдоль стен. После чего необходимо подобрать емкость для воды и надежно закрепить на корпус котла с помощью болтов либо сварки.

Сверху емкости вырезается отверстие и приваривается труба для подачи нагретой жидкости в систему. Внизу контура крепится другая труба, чтобы остывшая вода возвращалась вкотел.

Система отопленияна отработке своими руками – удобная и простая конструкция не только при монтаже, но и при использовании. Установив данное оборудование, можно проводить больше времени в гараже даже при сильных морозах.

Топливная система котла

Линия подачи топлива, как уже говорилось, может быть организована по разным схемам. Это не обязательно должна быть интегрированная инфраструктура – как минимум, начиная от узла соединения с местом забора. Иными словами, емкость с постоянным хранением топливного материала может быть организована вовсе в другом помещении в безопасном от возгорания месте. В этом случае главное – организовать перекачивающую систему достаточной мощности. Также согласно правилам эксплуатации отопительного котла на отработанном масле, забор топлива должен осуществляться из нижней части бака на уровне не ниже 150 мм от днища. Это важно для предохранения коммуникаций от загрязнений примесями и осадком, который скапливается на дне.

Что касается перекачивающей системы, то ее основу формирует насос. Важно иметь в виду, что даже котельные циркуляционные насосы в данном случае не подойдут. В силу специфики обслуживаемой жидкости, применять можно только специальные промышленные модели для технических смесей. Это же касается и трубопровода с шлангами и соединительно-переходной фурнитуры. Как и обычные водопроводные и отопительные сети на жидком теплоносителе, котлы, работающие на отработанном масле, не застрахованы от завоздушивания линии подачи топливной смеси. Причем в таких системах наличие воздуха может обернуться не просто снижением производительности с тепловой мощностью, но и серьезной аварией с повреждением камеры сгорания. Поэтому на технологическом узле топливопровода следует закрепить воздухоотводчик – ручной или автоматический.

Изготовление корпуса

Итак, в первую очередь подготавливаются детали будущего агрегата. Из трубы 425 мм будет изготавливаться корпус отопительного прибора. Для небольшого отопительного котла высота в 1,0-1,2 м с учетом небольшого диаметра – это оптимальный вариант.

Режем трубу по этим размерам с помощью газового резака. Края обрабатываем болгаркой.

Отверстия для топки и поддувала

Теперь необходимо в корпусе вырезать два отверстия: под топку и для поддувала. Они должны быть прямоугольными. Для топки подойдет размер 20х10 см, для поддувала 20х3 см. Они располагаются один над другим, топочное отверстие выше.

Расстояние от края трубы до поддувала в пределах 5-7 см. Между отверстиями расстояние – 5 см. Края отверстия обрабатываются болгаркой. Вырезанный кусок стенки трубы для топки будет использован в качестве дверцы. Его края также зачищаются.

Отверстия для патрубков

С помощью резака вырезаются еще два отверстия под патрубки подачи и обратки диаметром 25 мм. Отверстия располагаются друг напротив друга. При этом отверстие обратки вырезают сбоку котла над топкой: от топочного отверстия на расстоянии 15 см.

На расстоянии 5 см только от верхнего края корпуса вырезается отверстие для подачи теплоносителя. Тут же к этим отверстиям можно приварить два сгона.

Горелка для котла на отработанном масле

Одно из важнейших устройств агрегата, непосредственно участвующих в процессе сжигания топливной смеси. Горелка должна подходить по типоразмеру и конструкционной совместимости к топливному насосу, а также фильтру и подогревателю при их наличии. В самом комплекте с этим устройством могут присутствовать:

- Манометр для замера давления в топливной линии.

- Вакуумметр.

- Монтажная топливозаборная арматура.

- Сепаратор для дополнительной очистки поступающего масла.

Конструкционное крепление горелки для котлов на отработанном масле обычно выполняется на фланце передней дверцы оборудования с применением специальной прокладки. Далее монтируется подогреватель и другие функциональные аксессуары наподобие того же фильтра. На этом же этапе к подогревателю прокладывается электротехнический контур питания. Причем он не обязательно должен подключаться к 220 В. В некоторых моделях достаточно и 12 В, то есть можно ограничиться аккумуляторным энергоснабжением. Что касается подключения к топливопроводу, то оно чаще выполняется через фитинг к клапану горелки. Для подводки используется тонкий шланг формата 1/4”.

Лучшие известные производители и модели: характеристики и цены

Один из лучших котлов на отработке для отопления частного дома финского производства. Помимо версии мощностью 35,6 кВт, существуют и другие версии теплопроизводительностью 60-220 кВт. Отличается высокой надежностью, продуманной системой для упрощения обслуживания и очистки (например, увеличенный диаметр топки и дымогарных труб, вертикальный дымоход, благодаря чему сажа сыпится в зольник, открывающаяся вместе с горелкой дверца, благодаря чему доступ в камеру сгорания осуществляется по нажатию ручки).

Также котел известен компактными размерами, функциональной автоматикой с возможностью подключения GSM-модуля и одним из наиболее высоких для данного вида котлов КПД – 88%. Расход топлива при максимальной нагрузке 3,3 л/ч. Модель имеет все необходимые защитные функции и режимы, возможность подключения комнатного термостата и внешних датчиков температуры.

Единственными известными недостатками являются шумная работа, отсутствие в комплектации топливного насоса, большой вес (157 кг) и неоправданно высокая цена. Страна-производитель: Финляндия.

Модель российского производителя мощностью 40 кВт. По устройству и принципу работы не отличается от вышеупомянутого финского аналога, оснащен все таким же теплообменником из жаропрочной стали, менее удобен в обслуживании, уступает по качеству материалов и сборки, имеет большие габариты и менее функциональные органы управления.

Однако также имеет и существенные преимущества в виде гораздо более низкой стоимости, полноценного топливного узла (насос, фильтры, бак), идущего в комплекте с котлом, возможности работы на большом количестве видов топлива (мазут, сырая нефть, печное топливо).

Вертикальная модель капельного типа российского производства мощностью 15 кВт. Отличительным чертами модели являются крайне бюджетная стоимость, компактные размеры, надежность и наличие маслонасоса в комплекте. Помимо отработки, способен сжигать керосин. Модель оснащена одним из лучших в сегменте капельных масляных котлов блоком автоматического управления, но стандартным моделям, распыляющим топливо, автоматика все же уступает.

Также известными недостатками являются необходимость в ежесуточной очистке и отечественное качество сборки. Согласно практике монтажа и отзывам владельцев, во всех случаях модель беспроблемно работает уже на протяжении более 7 лет.

Стоимость: 36 800-39 900 рублей.

Еще одна отечественная модель капельного типа мощностью 28 кВт. Котел имеет ту же конструкцию и принцип работы, что и EcoBoil, однако имеет более высокую стоимость при менее функциональной автоматике. Преимуществом является съемная пиролизная чаша (в которой испаряется масло), это облегчает ее очистку, а в случае прогорания ее легко можно заменить.

Стоимость: 44 500-50 000 руб.

Коммуникационные средства обвязки котла

Основные работы по части подключения самого котла заключаются в организации гидравлических соединений. Как минимум, должны быть подготовлены трубы для подачи кислорода (система с закрытым контуром), а в случае применения двухконтурных водогрейных моделей выполняется обвязка для теплообменника. Если организуется полноценная система ГВС, то будет не лишним ввести в инфраструктуру управляемый многофункциональный коллектор, от которого можно будет управлять температурой на разных линиях водоснабжения – например, контурах к мойке на кухне, санузлу, ванной и т.д. С другой стороны отопительный котел на отработанном масле должен быть связан с каналами сброса сточных вод. Хотя на уровне накопительного бака с нагревательной системой речь о потреблении воды не идет, периодически может выполняться промывка теплообменника, после чего использованная жидкость отправляется в канализацию. В части электрических подключений организуется изолированный контур проводки, в котором предусматривается предохранительный блок, система защиты от коротких замыканий, стабилизатор и заземление.

Самодельные котлы на отработанном масле

Конструкцию такого агрегата вполне можно собрать своими руками, используя специальное оборудование и принадлежности, которые находятся и в обычном частном хозяйстве. Основа будет скомпонована на металлических корпусах, которые потребуются для содержания отработанного масла и камеры сгорания. К камере сгорания все подключения выполняются с помощью металлических труб – к емкости с маслом и дымоходу. Самое сложное, что нужно будет реализовать своими руками в отопительном котле на отработанном масле – это система автоматической циркуляции. Для этого лучше применить погружной циркуляционный маслонасос. Он устанавливается в емкости с топливом и перекачивает в камеру сгорания горючую жидкость. Контролировать интенсивность подачи масла будет расходомер, установленный в испарительной камере, где осуществляется предварительная выдержка масла. Также к камере сгорания подключается вентилятор с наддувом кислорода для поддержания стабильного горения.

Особенности изготовления горелки

Своими руками сделанная, должна иметь незначительный размер, а внешне она станет напоминать газовый баллон. К корпусу сверху и снизу фиксируются отрезки трубы, которые выполнены из металла. Укрепить их необходимо посредством сварки, а расположить — противоположно по отношению друг к другу. Нижний отрезок нужен для того, чтобы подавать масляно-кислородную взвесь в отделение, где осуществляется горение. Верхний отрезок используется в роли раструба горелки. Из него извергается факел пламени со значительной температурой. Для того чтобы обеспечить поток воздуха в конструкцию для образования пламени, применяется бытовой пылесос, использовать необходимо тот, что обладает значительной мощностью.

Преимущества оборудования

К сильным сторонам эксплуатации котлов на «отработке» можно отнести следующие:

- Экономичность. Главный фактор в пользу применения данного оборудования. Самым дешевым топливным материалом считается газ, но эта система может и ему составить конкуренцию. Другое дело, что изначальная цена котлов на отработанном масле на 15-20% превышает обычные жидкотопливные модели, составляя в среднем 70-100 тыс. руб.

- Автономность. Система не зависит от местных линий инженерно-коммуникационного обеспечения. Если отсутствует магистраль снабжения тем же газом, то есть смысл организовать доставку отработанного масла от ближайшей точки утилизации или СТО. Некоторые предприятия готовы бесплатно отдавать «отработку», поэтому логистически такая схема себя полностью оправдывает.

- Эффективность. Жидкотопливные котлы как таковые сегодня уступают газовым и твердотопливным аналогам по ряду критериев, но у них есть большой плюс в виде высоких показателей скорости прогрева и теплоотдачи.

Преимущества и недостатки

Главное достоинство, из-за которого обрела широкую популярность самодельная горелка на отработке Бабингтон, — это ее всеядность, о чем уже говорилось выше. По сути, на сферическую поверхность можно лить какое угодно нагретое масло разумной степени загрязненности, правильно сделанная горелка будет все равно устойчиво работать. Не страшны ей и примеси бензина или антифриза, разве что их соотношение с маслом будет один к одному, тогда неизбежно возникнут проблемы. И то, это вовсе не повод избавляться от подобной смеси, для нормального функционирования горелки на отработанном масле ее потребуется хорошо разбавить «правильной» отработкой, а потом пускать в дело.

Другое преимущество – это простота конструкции, из-за чего мастера – умельцы быстро освоили данное изделие. И правда, изготовить «сердце» аппарата из шара или полусферы, помещенного в корпус, достаточно просто. Несколько сложнее организовать топливоподачу и нагнетание воздуха, да еще настроить всю систему, чтобы горелка Бабингтона, сделанная своими руками, работала устойчиво и безопасно. Но зато здесь есть широкий простор для внедрения различных технических решений.

Из серьезных недостатков агрегата бросается в глаза лишь один. Это постоянное наличие грязи в помещении, где функционирует горелка на жидком топливе. К сожалению, невозможно полностью исключить случайный разлив или просачивание загрязненного машинного масла через неплотности, даже если все сопряжения герметичны и установлена автоматика горелки Бабингтона. В той или иной степени грязно в помещении будет, с этим придется смириться.

Благодаря своей популярности и простоте горелка для котла на отработке изготавливается мастерами в разных вариациях, мы же возьмемся описать самую простую конструкцию, которая будет доступна для повтора в домашних условиях. Для начала нужно подобрать необходимые материалы, вот их перечень:

- Стальной тройник с внутренними резьбами диаметром 50 мм – для корпуса.

- Сгон с наружной резьбой диаметром 50 мм – для сопла. Длина его принимается по желанию, но не менее 100 мм – для сопла.

- Колено из металла ДУ10 с наружными резьбами – для подключения топливной магистрали.

- Трубка медная ДУ10 необходимой длины, но не менее 1 м – на топливную магистраль.

- Металлический шар или полусфера, свободно входящая в тройник – для рабочей части.

- Стальная трубка не менее ДУ10 – на подключение воздушного тракта.

Чтобы сделать горелку на отработке своими руками, надо произвести одну точную операцию – проделать отверстие по центру сферы. Диаметр отверстия – от 0.1 до 0.4 мм, идеальный вариант – 0.25 мм. Сделать его можно 2 способами: просверлить инструментом соответствующего диаметра либо установить готовый жиклер на 0.25 мм.

Проделать точно столь маленькое отверстие нелегко, тонкие сверла запросто ломаются. Инструкция, как это правильно сделать, показана ниже:

Другой способ выполнить калиброванное отверстие в сферической части автономной горелки – вставить туда жиклер требуемого диаметра. Для этого просверливается отверстие, чей диаметр чуть меньше наружного диаметра жиклера, и обрабатывается разверткой. Жиклер запрессовывается внутрь и полируется, как рассказано на видео:

Когда эта операция завершена, производим сборку горелки, опираясь на чертеж:

Сбоку сопла надо выполнить отверстие достаточно широкое, чтобы производить розжиг агрегата. Спираль нагрева горючего не нужна большая, достаточно 2-3 витков. Готовое изделие можно закрепить на монтажной пластине и встроить в любой котел, в том числе и самодельный. По окончании работы нужно присоединить воздушную и топливную магистрали, а потом организовать подачу масла и воздуха. Простейший способ топливоподачи – самотеком, для этого емкость с отработкой подвешивают к стене выше горелочного устройства и прокладывают от нее трубку.

Если же задействовать для перекачки масла насос, то впоследствии можно задействовать датчики контроля и блок управления, тогда у вас получится автоматическая горелка, которую эксплуатировать будет безопаснее. Подробная инструкция по подбору материалов и сборке устройства показана на видео:

Если все сделано правильно и диаметр воздушного отверстия составляет 0.25 мм, то расход топлива у горелки не должен превышать 1 л в час. Черной копоти при горении быть не должно, нужно добиться ровного горения факела. Настройка осуществляется перемещением сферы вперед–назад или изменением давления воздуха. С его нагнетанием справится любой компрессор, даже от холодильника, так как рабочее давление не бывает выше 4 Бар.

Недостатки оборудования

К сожалению, положительные аспекты применения данного оборудования могут омрачиться одним существенным минусом. Он заключается в высоких требованиях к обслуживанию агрегата. Самыми «грязными» и хлопотными в плане ухода считаются дровяные топки, но вторсырье нефтяной переработки может доставить еще больше проблем в этом отношении. Дело в том, что масло для котлов на отработанном масле содержит стойкие примеси, которые скапливаются на стенках камеры сгорания. Даже в промышленности для последующей очистки применяют узкоспециализированное оборудование, а в бытовых условиях исключить необходимость кропотливой борьбы с застойными отложениями поможет только ежедневное обслуживание оборудования.

Достоинства и недостатки горелки своими руками

У каждого технического приспособления есть ряд полезных качеств и недоработок. Очевидно, что в этом устройстве больше плюсов, чем минусов. Основное достоинство – утилизация бросового сырья с наибольшей пользой. Другие преимущества оборудования для утилизации масел и жидкого топлива:

- сжигание отработки способствует сохранению экологии;

- простота эксплуатации и высокая энергоэффективность;

- изготовление прибора доступно в обычных бытовых условиях;

- получение тепла при минимальной стоимости сырья;

- простая схема изготовления конструкции, понятные чертежи;

- самодельный аппарат можно сделать из подручных средств;

- применение в цехах и на предприятиях, где скапливается много переработанного сырья, требующего утилизации;

- небольшие габариты горелки позволяют в случае необходимости ее перемещать;

- в топку идут отработка и наиболее низкосортное масло;

- функциональность устройства;

- относительная пожаробезопасность;

- повторное использование отслужившего масла.

Главный плюс горелки – это утилизация использованного масла с пользой

Недостатки:

- не рекомендуется применять для дач и жилых помещений из-за гари и запаха;

- необходимость оборудования помещения огнетушителем;

- обязательно нужно соблюдать все рекомендации по изготовлению горелки;

- сопло или форсунку следует периодически проверять (не засорились ли отверстия твердыми частицами);

- чувствительность форсунки или сопла к загрязнениям;

- дополнительное питание составляющих аппарата (насоса, компрессора).

Сложности самостоятельного изготовления

Полусферы (шары) для горелки Бабингтона сделать самостоятельно возможно только высококвалифицированному токарю. Проблематично просверлить отверстия 0,35 мм – примерно на 35 кВт мощности. Или меньшего диаметра 0,25 мм – на 20 – 25 кВт. Или делается парочка отверстий – на 70 кВт, к примеру. Но главное – соосность этого отверстия и направления горелки, иначе…

Как делается шар (сфера) для масляной горелки можно увидеть в данном ролике.

В дальнейшем же эта ключевая деталь обрамляется всем необходимым «кто во что гаразд». Для обустройства горелки используется крестовина труб, отрезки труб, медная трубка для подачи топлива обвивающая горелку с которой оно подается в стабилизатор давления…. Самое простейшее дополнительное оборудование – компрессор воздуха с накопительным бачком (стабилизированное давление обязательно), бочка установленная повыше для топлива, чтобы оно стекало самотеком и такая же бочка под горелкой – куда уходят остатки. Можно посмотреть один из примеров такой конструкции….

Отзывы владельцев котла

Практика применения таких котлов скорее отражает положительный опыт эксплуатации. Многие пользователи отмечают организационную легкость при обслуживании оборудования, что связано с отсутствием проблем доставки масла и экономической выгодой. Несмотря на скептическое отношение многих частных домовладельцев в принципе к применению нефтяного вторсырья как энергетического источника, отзывы о котлах на отработанном масле показывают, что в процессе работы относительно чистые смеси меньше загрязняют дымоход с камерой сгорания, чем твердотопливные агрегаты. То есть все зависит от характеристик используемого масла, но сама возможность применения огромного перечня жидкотопливных материалов, несомненно, идет в плюс таким котлам.

Монтаж котла

Прежде всего, при монтаже котла необходимо соблюдать меры пожарной безопасности. Следует заранее позаботиться о его безопасной эксплуатации.

- Для удаления продуктов горения необходим дымоход.

- Потолок следует защитить от нагревания, поэтому для котла следует предусмотреть кожух.

- Нужно подумать о специальной заслонке, которая будет перекрывать тягу. Заслонка будет защищать также от излишнего охлаждения во время простоя котла.

- Самодельный котел предполагает сжигание кислорода, поэтому нужно обеспечить проветривание помещения.

- Котел желательно установить на жаропрочной плитке или камне. Его нельзя обшивать панелями из дерева или пластиковой вагонкой, однако разрешается покрасить жаростойкой краской.

- К котлу необходимо обеспечить свободный доступ, ведь нужно будет доливать постоянно отработку. Котел при работе нагревается, поэтому рядом с ним нельзя ставить воспламеняющиеся предметы. По этой же причине не нужно к нему прикасаться открытыми руками — возможно получить ожог.

Не стоит забывать, что небрежность или ошибка в монтаже могут вызвать серьезные последствия, так как такой котел относится к потенциально опасным. Поэтому работы следует выполнять очень аккуратно.