Продукты пиролиза каменного угля

Итак, в самом начале своей статьи мы упоминали о том, что путем пиролиза из каменного угля можно получить продукты следующих типов:

- Твердые

- Жидкие

- Газообразные

Теперь рассмотрим каждую разновидность продуктов пиролиза подробнее.

При пиролизе каменного угля получают твердый кокс, который сегодня используется в основном в таких отраслях как черная и цветная металлургия. Кокс является более совершенным твердым топливом, чем каменный уголь, поэтому именно его используют для выплавки металлов.

Однако кокс, хотя он и является основным продуктом пиролиза каменного угля, это далеко не самое ценное, что можно извлечь из этого природного ископаемого. Побочным продуктом данного процесса является парогазовая смесь, которая содержит множество химических соединений. Данную смесь путем конденсации разделяют на жидкую и газообразную составляющую, из которых, в свою очередь, можно получить более чем 250 химических соединений.

Основным жидким продуктом пиролиза каменного угля является каменноугольная смола — черный жидкий продукт, представляющий собой сложную смесь органических соединений. Из каменноугольной смолы путем дальнейшей переработки получают такие вещества как:

- Фенолы

- Нафталин

- Антрацен

- Различные гетероциклические соединения

- Технические масла

- Синтетическое топливо

Однако стоит отметить тот факт, что получаемые путем пиролиза каменного угля масла и жидкое топливо являются непригодными для использования в двигателях внутреннего сгорания, поскольку они содержат в своем составе много примесей. По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным.

Газообразным продуктом пиролиза каменного угля является так называемый пиролизный газ, представляющий собой смесь горючих газов и различных химических соединений. Во многих странах мира пиролизный газ сегодня используется как альтернативный источник энергии, в первую очередь, тепловой.

Если для нас эта технология достаточно новая, то в некоторых европейских странах пиролизный газ уже давно стал привычным топливом. Помимо этого, пиролизный газ также как и каменноугольную смолу можно использовать и для получения различных химических соединений. Так, из данного газа выделяют бензол, фенол и другие вещества.

- Комментарии к статье

Содержимое второго блока

Знакомство с технологией пиролиза

Выбирая оптимальную для себя технологию, Вы столкнетесь с такими понятиями как: инсинерация, сортировка, получение вторичных гранул из пластика, производство резиновой крошки, регенерация отходов, пиролиз и другие. Первоначально необходимо изучить вектор движения законодателя, а он направлен в сторону утилизации отходов.

Термин утилизация означает процесс регенерации исходного продукта из вышедшего из употребления или утратившего свои потребительские свойства, либо получение новой продукции из отходов, использование после обработки итд. Такие направления как обезвреживание или захоронение не получают поддержки в виде утилизационного сбора, плату за утилизацию и постепенно должны сократиться до минимально необходимого значения.

Определившись с направлением по утилизации отходов необходимо понять логику эколога предприятия, который является ключевым человеком при заключении договора на вывоз отходов/поставку сырья.

Предположим вы решили заняться производством резиновой крошки и даже нашли ее сбыт (данный бизнес можно начинать только если есть канал сбыта в муниципальные или федеральные объекты, где требуются резиновые покрытия).

Приходите к экологу крупного предприятия и предлагаете забирать на утилизацию несколько видов шин, что соответствует примерно 5и кодам согласно ФККО (каждый вид отходов имеет определенный код. Таких кодов около 3300). Естественно, у эколога уже есть фирмы, с которыми он работает. Налажена логистика, взаимоотношения итд. Психология работника – ничего не делать и получать зарплату вовремя.

Отсюда эколог ищет такую утилизирующую организацию, которая имеет лицензию на приемку наибольшего количества отходов, идеально – все 3300 в любом объеме! Таких конечно нет и есть другие рычаги воздействия, но производители только резиновой крошки имеют серьезные трудности в снабжении себя сырьем, зачастую собирая отходы у утилизирующих организаций, не получая вознаграждения или даже доплачивая за сбор шин, не говоря о двойной логистической нагрузке… Но перейдем к пиролизу. Эта технология позволяет утилизировать широкий спектр углеводородсодержащих отходов, в количестве более 200 кодов ФККО.

Для начала хочу дать свое простое определение пиролиза применительно к утилизации отходов. Пиролиз разделяет сырье на сухой остаток и летучие вещества. Но если мокрую землю в кастрюле на плите можно разделить на воду и сухой грунт, то для углеводородов необходима температура значительно выше 100гр. И если требуется по аналогии разделить промаляную землю на масло и грунт, то температура кипения масла совпадет с температурой его самовоспламенения и произойдет самовозгорание. Отсюда, необходимо исключить доступ кислорода, т.е. сделать процесс герметичным и это будет тот самый пиролиз.

После года чтения научной литературы и собственных экспериментов с использованием баллона огнетушителя в качестве тигля, приступили к выбору оборудования. Здесь началось самое интересное.

Среди российских производителей мы встретили только установки со статичными тиглями (ретортами). Но, будучи начитанными, определили в них классическую углевыжигательную печь 50-х годов прошлого века. Основная проблема статичных тиглей заключается в отсутствии функции ворошения сырья во время процесса. Ее можно сравнить с вращением шампура при готовке шашлыка или перемешивании каши и супа.

Для полного понимания процесса внутри реторты вспомните как горит пламя от дров в камине и мысленно затушите его, чтоб шел один дым – это и есть пиролиз. А теперь вспомним, что поставленные вертикально дрова в камине стоят ровно, пока от них одни огарки не останутся и уже когда пламя погасло, они разваливаются. Конец горения – это окончание выхода летучих соединений углеводородов и начало окисления углерода угля. В этот момент процесс пиролиза оканчивается, а полученный углерод приходит в готовность (это важно!).

Теперь вспомним как в детстве поджигали полиэтиленовый мешок и как он начинал капать и гореть. Напряжем память и вспомним, что через какое-то время упавшая капля переставала гореть, хотя в уголь еще не превратилась. И вот здесь, как говорится, и порылась собака.

При заполнении тигля различными углеводородными отходами как шины, пластики, промасляные отходы итд., происходит их спекание в некое подобие лужи или кома, а далее происходит закупоревание пор при наружном окаливании. Образуется толстая теплоизоляционная шуба и внутри ее остаются углеводороды.

Как не сложно догадаться, процесс пиролиза в таком случае длится очень долго и вялотекуще, а полученный сухой остаток содержит в себе прослойку углеводородов (типа битума или мазута). Такой остаток имеет резкий запах и не пригоден для использования. Здесь, для себя можно сделать первый профессиональный вывод при выборе установки пиролиза: если углерод после пиролиза с запахом – эта технология непригодна!

У нас была практика наладки и модернизации подобного типа установок известных производителей. По паспорту реторта должна иметь производительность до 2тн. Конечно, сразу смутила приставка «до», но установка была в нашем распоряжении и начали ее запускать.

Реторта представляла собой цилиндр ф1,2м и высотой 2,5м. В этот габарит лежа поместилось 8 грузовых колес, что составило около 480кг. Тогда я немного прикинул в голове и понял что для загрузки 2х т необходимо из листа резины сделать круги ф1,2м и под крышку их набить внутрь…

Ранее покупатель этой установки показал кучу (именно кучу) угля с металлокордом от шин вперемешку и посетовал на вонь, маслянистые включения и слипание этим клейким веществом проволоки с углем. Я добавил контроллер готовности сухого остатка и запустил нагрев жидкотопливной горелкой, через 40мин перешли на собственный газ.

По заявлению покупателя, пуско-наладчик поставщика оборудования выключил газовую горелку через 8ч после начала нагрева и остатки газа в факел выпустил, сказав, что процесс окончен. Я же был настроен на полный выход летучих соединений и решил провести процесс до конца…

Наступило утро следующего дня… на исходе 18 часа пиролиза наконец выход газов окончился (на тот момент мы уже долгое время использовали свою установку с вращающимся барабаном реактора, где при загрузке 8т шин пиролиз длился 12ч!). Мы отработали 2 смены, переработали 480 кг шин, получили около 200л топлива (пиролизной жидкости), из которых около 40л спалили для собственных нужд.

Но это еще не полный производственный цикл. Далее отсоединили реторту, кран-балкой ее переместили на охлаждение в течение 12ч, затем опять кран балкой поставили на опрокидыватель, открыли крышку и высыпали ее содержимое в банку, подняв гриб пыли на всю округу (попробуйте хотя бы стакан с сажей перевернуть, чтоб представить пыление).

Далее матерящиеся про себя рабочие, поклявшиеся последний день здесь работать, начали планомерно вытаскивать корд из кучи углерода. Процесс наполнения этой кучи в тару еще не был освоен, поэтому лопатами нагребали бигбеги. С кордом была проблема его низкой плотности из торчащих во все стороны проволочек, которыми крайне сложно набить тот же биг бег, как, например, это были бы ветки.

Здесь можно сделать еще один вывод: выбирать необходимо не установку пиролиза, полную технологическую линию, начиная с загрузки сырья, заканчивая фасовкой каждого продукта отдельно в тару на отпуск! Исходя из текущей производительности и трудозатрат, я сделал вывод о необходимости минимум 8 комплектов оборудования и к каждому из них нужно приобрести дополнительный сменный тигель. Исходное оборудование с виду имело приемлемую цену, что-то около 3,5 млн.руб. (но без НДС), однако к нему необходимо приобрести дополнительно: тигель за 500 тыс.руб, кран-балку за 1 млн.руб, опрокидыватель еще за 500 тыс.руб., устройства затаривания, сепарации, проводить строительные работы… — итого за 5-6 млн.руб. набегает за производительность в 500 кг в сутки.

Кто-то скажет, что реторту можно значительно плотнее загрузить – мы так и сделали, заложив пустоту в середине шин противогазами. Общий вес составил около 700 кг, пиролиз протекал уже 22 ч. Вывод следующий – вашу идею более плотной загрузки тигля предложением измельчать отходы или прессовать внутрь постараются смазать контрдоводами, но не правдой.

На самом деле, описание тигельной «технологии» или как ее часто называют «кастрюли» (для приготовления армейского супа вещь что надо) заботит очень малое количество покупателей и все сказанное выше относится к новичкам или стартаперам в бизнесе по утилизации отходов, цель которых именно перерабатывать отходы и зарабатывать не только на плате за утилизацию отходов, но и от реализации продукции их переработки.

В большинстве случаев такие установки приобретаются «офисными переработчиками», которые действуют просто, приобретают установку ради сопроводительной документации, которая включает самый важный документ Положительное заключение Государственной Экологической Экспертизы (ГЭЭ) с огромным перечнем отходов. На основании документации получают лицензию на утилизацию и начинают активно собирать пластики, шины, масла, ветошь, нефтешламы итд. Далее их раскидывают «под ковер» и бизнес состоялся. Только у нас в Екатеринбурге около 5 пиролизных установок числится помимо нашей, о которых мы даже не в курсе.

Вывод: необходимо убедиться продают ли продукты пиролиза (сколько готовы продать в месяц) эксплуатирующие организации оборудования, поставщик которого вам приглянулся. К счастью, ситуация постепенно изменяется, и представители РосПриродНадзора начали проверки таких псевдо-переработчиков. На этом, я думаю, тема сменных тиглей достаточно освещена и ее выводом является ограниченность применения статичных установок пиролиза сырьем, не подверженным «плавлению», например, применять только древесину и жидкости.

В итоге, в России мы не нашли нужной технологии, обнаружили лишь перекупа китайского оборудования нужной технологии, но сайт Alibaba.com уже и тогда многие знали, поэтому мы сразу перешли к поиску производителей из поднебесной.

Замечу, что Европу ранее тоже рассматривали, но начало цен в 900 тыс.евро плюс доставка, монтаж нас сразу отрезвило. На Алибабе обнаружилось несметное количество производителей по самым разным ценам (кстати не одной ретортной установки в продаже не было. Нам пояснили, что уже 25 лет их не выпускают). Большая часть предлагали реакторы барабанного типа (принцип бетономешалки). Остальные предлагали установки шнекового проточного пиролиза.

Установки шнекового пиролиза на первый взгляд казались просто потрясающими, т.к. процесс идет линейно, непрерывно, с высокой производительностью – в общем загляденье. Но дальнейшее изучение напомнило ролик из Ералаша про японские умные часы, которые парень обменял на плеер и в придачу к часам отдал 2 чемодана батареек.

И вот чем дело, для установок данного типа необходимо применять измельченное сырье. Например, шины должны быть в габарите фракции менее 50х50х50мм. Ранее приходилось доказывать о высокой энергозатратности оборудования по измельчению тех же шин, но сейчас есть ГОСТ (под рукой номера нет но найду если спросите), где указана цифра в 600 квтч на тонну измельченных шин. Только представьте какой комплект оборудования и ручного труда необходим при таком количестве электроприборов. К сожалению, видео как шредер измельчает шины на раз больше постановка и снята далеко не с первого раза. Поэтому сначала предлагают выдернуть бортовое кольцо, потом порубить на части и уже потом шредером доизмельчить.

Есть и другие нюансы, пластики наматываются на «винт», а попади туда гаечный ключ, установка выйдет из строя т.к. имеет пару трения шнекового питателя с трубой стенки. Также русские работники славятся наличием только двух инструментов: кувалда и сварка. А применение установки непрерывного цикла пиролиза требует специалистов высокого уровня, как инженеры, технологи.

С учетом монтажа такой установки где-то «на отшибе» равносильно покупке Феррари на селе и его обслуживания на месте. В этом установки с вращающимся барабаном, использующие цельные шины имеют веские доводы быть более практичными, хотя и имеют существенный недостаток – цикличность, который, впрочем, может быть компенсирован использованием нескольких установок единовременно, что все равно выйдет дешевле приобретения установки непрерывного пиролиза с комплектом оборудования для измельчения отходов.

Для себя нам была полностью понятна простота и исключительная эффективность вращающегося реактора, которая один в один напоминает бетономешалку, в которую хоть лом закинь и ничего не заклинит. Вращающийся барабан оказался многофункционален и помимо ворошения сырья во время пиролиза выполнял еще целый ряд функций Так, металлокорд, при вращении сцепляется проволочками и по принципу снежного кома образует в конце цикла единую свивку, полностью сепарируясь от сухого углеродистого остатка. Нагретый металл при высокой температуре становится мягким (металлокорд в шинах выполнен из легированной стали с пружинными свойствами, что затрудняет его брикетирование на холодную) и за счет этого его плотность скручивания сравнима с канатом (спицу не воткнуть). Скрученный корд при вращении также создает эффект шаровой мельницы, непрерывно измельчая сырье внутри реактора как венчиком, максимально ускоряя процесс пиролиза. Отсюда отсутствуют какие-либо ограничения к плотности загрузки (сколько есть мощности у загрузочного пресса, можно заталкивать) толщине резины, пластика, брикетов, засору нефтешламов итд. Барабан реактора также оснащен внутри спиралью, приваренной прямо к его обечайке изнутри, обеспечивая быструю, механизированную выгрузку углерода из оси его вращения (опять как в бетономешалке) без пыления сразу в тару. Далее свивка металлокорда выгружается лебедкой с помощью гарпуна. Она сразу готова к погрузке в ломовоз без какой-либо дополнительной обработки. Главное то, что ее плотность достаточно высокая для перевозки и получения ожидаемой платы за металлолом. Закрепив свою уверенность в выборе правильной технологии просмотром многочисленных роликов и печатной информации в зарубежных источниках, мы отправились в Китайскую провинцию, где сосредоточено около 30 производителей оборудования. Добавлю, что, на тот момент, мы из пульсцена сверили стоимость темного печного топлива и светлого. Разница составила 50% и было решено приобрести дополнительно дистилляционную установку (ректификационную колонну для вторичной перегонки топлива), а заодно и линию обессеривания топлива. Как бы мы не были теоретически и технически подкованы, но выбрать правильную установку было крайне сложно. Китайцы встречают десятками посетитителей ежедневно и задать неудобный вопрос было просто невозможно. Это была игра в одни ворота, сравнимо обмануть цыгана в цыганском табаре. Нас встречали, поили, кормили, возили, на аттракционы водили, заговаривали и делали все это скорее ради того, чтоб у нас осталось меньше времени на посещение других изготовителей. Тем не менее, мы посмотрели около 5и заводов, отличить которые друг от друга не представляется возможным, несмотря на различия в способах подачи сырья, выгрузки, типа загрузочных крышек итд. Без опыта эксплуатации оценить преимущества той или иной системы не представлялось возможным. Сейчас конечно можем дать рецензию на каждую модель оборудования, но речь о том, что нам показали только сам процесс пиролиза и заворожили бегущей в колбе жидкостью. Вывод: не стоит ехать в Китай выбирать оборудование – требуйте предоставить контакты покупателей, где можно увидеть его в работе. И вот мы определились с продавцом и были предупреждены одним человеком о том, что торговаться с китайцами не стоит, т.к. они согласятся на скидку, но мысленно уже выкинут какой-нибудь элемент или заменят сталь на торцах реактора на более дешевую. Мы также не имели представления в какой комплектности и степени готовности поставляется оборудование – это был серьезный прокол. В итоге приобрели все необходимое оборудование, но при доставке переплатили огромную сумму, за простой реакторов, отправленных открытой платформой, на время ожидания морских контейнеров, отправленных другим маршрутом с задержкой по времени. Таможенники готовы были осматривать груз только комплектно. Также пришлось делать сертификат на поставку, доказывать, что все узлы оборудования принадлежат друг другу… В феврале 2013г. Начался монтаж. Содержимое упаковок было вскрыто и все напоминало набор «Сделай сам». Единственное, что было изготовлено более менее закончено – это сам реактор, а вот топочный блок первоначально представлял из себя 3 поддона кирпича и колосники с дверцами. Остальные узлы выглядели также удручающе. Все выглядело так, как будто в разгар изготовления оборудования его просто забрали и отправили заказчику. Такое качество комплектующих не приходилось встречать ни разу. Во всех изделиях и трубопроводах использован листовой металл толщиной 3мм, изделия типа шаровых кранов, корпусов редукторов выполнены из какой-то порошковой стали, толщина фланцев не превышала 10мм, тела вращения имели видимое биение. Начинать сборку без китайского технолога было невозможно, т.к полностью отсутствовала какая-либо сопроводительная документация. Весь груз представлял из себя в большей степени металлопрокат и ЗиП, нежели оборудование. В феврале 2013г. начался монтаж. Китайский технолог рулеткой вымерял где копать, где заливать итд. Добавлю, что монтаж производили на своей строительной площадке, где есть все службы от малой механизации и токарки, то производства бетона и изделий из него. Также над площадкой возвышался кран СКГ. И даже при этой мощности, гонять туда обратно экскаватор, бетономешалку нам надоело, и мы сделали маломальский проект со слов китайца, чтоб упорядочить работы. Только 1го сентября 2013г. Получилось произвести первый пуск установки пиролиза, дистилляционной установки и линии обессеривания пиролизного масла. И это было только начало пути… Заявленная мощность установки пиролиза была 10т в сутки по шинам. По факту нам удалось загрузить 3,5т (приобрели самый полный комплект со всеми механизмами). Удавалось провести лишь 1 цикл раз в неделю. В общем китаец ретировался окончательно, а изготовитель полностью от нас отрекся. Монтаж оборудования был произведен без учета внутренней логистики, что мешало движению материалов и это уже непоправимо. Проблем оказалось столько, что у нас ушло полтора года ежедневных модификаций и было выброшено не один десяток тонн металлоконструкций на свалку. По факту пришлось заменить все механизмы, всю запорную арматуру, придумать ряд устройств, разработать технологический регламент, инструкции, обслуживание итд. итд. Если изначальная среднемесячная производительность оказалась в 22 раза ниже заявленной, то по истечении времени загрузка достигла 8т и 15 производственных циклов в месяц. Ежедневно проводить пиролиз получилось, но оказалось слишком энергозатратным охладить реактор в короткое время. Работа пошла так, 19ч на все производственные циклы и следующий день реактор охлаждался.

Теперь о продуктах пиролиза. Российские производители установок пиролиза навязывали приобретение ректификационных колонн для получения дизеля, бензина, мазута итд. из пиролизного масла. Мы повелись на эту уловку, купив соответствующую установку, но быстро перевели ее на перегонку отработки (отработанного масла), т.к. качество пиролизного масла было отличным и, оно применялось на горелочных устройствах всех типов (не только для тяжелых топлив, как масло из отечественных установок). Линию обессеривания также не использовали, т.к. серы в топливе было около 0,3%. В дальнейшем, занимаясь, научно-исследовательскими работами, наткнулись на исследование, в котором было сказано, что можно никаких дизельных, бензиновых фракций в пиролизном масле нет – есть лишь похожие по ряду параметров углеводороды. Это нас никак не огорчало, потому что цена на наше топливо зафиксировалась на уровне 50% цены дизтоплива и никаких дополнительных манипуляций не требовалось. А вот пиролизное масло, полученное «прямогонно», т.е. без каких либо ухищрений, исключительно одноступенчатой конденсацией в теплообменниках, имеет низкие показатели качества и соответствует мазуту. Цена мазута в 2 раза ниже стоимости топлива для дизельных горелок и его сбыт специфичен. В частности, его используют крупные предприятия и котельные, а продажи осуществляются в объемах железнодорожных цистерн и составов. Отсюда и пошел миф «скрытого потенциала» пиролизного топлива. Подробнее о сбыте продуктов пиролиза можно почитать в других наших блогах.

Продолжение следует…

Оборудование для производства

Основу производственного процесса по производству древесного угля составляет следующие механизмы:

- Устройство для колки дров на гидравлике.

- Бензопилы.

- Весы.

- Углевыжигательная печь.

- Генератор электроэнергии.

Для сооружения печи следует оборудовать открытый и ровный участок, сама печь должна быть высокого качества, обеспечивающая невозможность проникновения кислорода. В ином случае часть сырья будет не обрабатываться, а гореть.

Видео: печь для изготовления древесного угля.

Хорошая печь устроена таким образом, чтобы газы, появляющиеся в ходе окисления, подавались в топку, перегорали там и направлялись для поддержания требуемой температуры. Такая экономия энергоресурсов экологична и экономична.

Существует так же оборудование, в котором имеется возможность использовать только одну емкость. В данном случае процесс непрерывности технологического производства древесного угля нарушается и появляются простои. Решает эту ситуацию наличие съемных емкостей, в которых отдельно можно сушить, окислять дрова и оставлять их догорать.

Современные технологии, используемые для изготовления древесного угля, являются безотходными, экологичными и эргономичными. Оборудование не нуждается в дополнительном и специфическом уходе. На производстве, как правило, работает 3 человека, отвечающие за непрерывность процесса и автоматическую наладку машин.

Оборудование различается своей вариативностью, но сгруппировать их можно в 3 основных вида:

- Передвижные установки;

- Стационарные механизмы;

- Вспомогательная аппаратура.

Первая и вторая группа оборудования отличны между собой наличием и отсутствием возможности для его переноса. Причем некоторые из видов оборудования имеют единую функцию для выполнения сушки и пиролиза.

Углевыжигательные печи обладают весом от 6 до 80 тонн. При выборе передвижного оборудования, следует брать небольшие модели, которые позволят менять их дислокацию. Выбор в их пользу обусловлен отсутствием возможности систематически поставлять расходный материал в конкретное место. Передвижные установки состоят из модулей, оперативно собираются и демонтируются. Их можно располагать без создания дополнительных навесов и защитных помещений.

Стационарные установки, напротив, требуют выделения отдельного приспособленного помещения, которое можно использовать одновременно в качестве хранилища готовой продукции.

Монтаж оборудования должен производиться специалистами и соответствовать положениям ГОСТа. Все установки должны отвечать требованиям безопасности и экологичности, поскольку в печах сжигаются отходы и остатки углерода.

Вспомогательная аппаратура желательна для приобретения, поскольку значительно облегчает затраты, в первую очередь временного характера. К такого рода механизмам относятся весовой и фасовочный дозатор, сепаратор.

Достоинства и недостатки котлов пиролизного типа

В газогенераторных котлах топливо используется наиболее эффективно, поскольку сгорает практически полностью. Это не только позволяет получить больше тепла, но и уменьшает вредные выбросы в атмосферу.

Иногда такие котлы используют для утилизации отходов производства с минимальным загрязнением атмосферы. Кроме того, сокращается количество золы, благодаря чему меньше частота очистки (при использовании дров – примерно раз в неделю).

При прямом сжигании твердого топлива довольно сложно регулировать нагрев теплоносителя. В пиролизных котлах длительного горения это возможно, благодаря управлению подачей воздуха.

Размер используемых дров может быть довольно крупным, можно использовать не колотые дрова. Современные модели оснащены электронным оборудованием, делающим управление процессом отопления более простым и удобным.

К недостаткам можно отнести высокую стоимость оборудования и высокие требования к качеству сырья. Экономия на топливе со временем окупит затраты на оборудование. В качестве топлива рекомендуется использовать дрова, высушенные в течение 12 месяцев, с влажностью 12-20 %.

В противном случае котел не будет работать с заявленной мощностью, а также будет гаснуть при снижении подачи воздуха. При низкой температуре теплоносителя в обратной трубе, понизится температура в первичной камере, из-за чего может погаснуть топливо.

Чтобы этого избежать, иногда монтируют специальную обходную трубу. При этом конструкция системы отопления усложняется, а стоимость монтажа увеличивается.

Использование принудительной тяги

Для обеспечения правильной работы пиролизного котла длительного горения требуется подача первичного и вторичного воздуха. Принудительная тяга обеспечивается вентилятором или дымососом, который функционирует от электропитания.

Это позволяет:

- быстро повысить температуру в камере сгорания и системе отопления в целом;

- ускорить начало процесса пиролиза;

- продлить работу котла на одной загрузке топлива;

- автоматически поддерживать температуру теплоносителя.

Единственным минусом является необходимость постоянного наличия электропитания. При его отсутствии работа отопительной системы приостанавливается. Выходом из ситуации может стать использование котла с естественной тягой, которому не требуется подключение к электросети.

Для его полноценной работы необходим грамотно спроектированный и смонтированный дымоход. Очистка таких котлов должна производиться чаще. Благодаря отсутствию электроники, вероятность поломок сводится к минимуму. Однако, эффективность работы таких котлов ниже, что компенсируется более низкой стоимостью.

Использование пиролизных котлов, работающих на твердом топливе, является одним из самых эффективных способов организации автономного отопления. Современное электронное оборудование, контролирующее процесс работы, позволяет автоматизировать процесс отопления.

Отсутствие газовых или недостаточная мощность электрических сетей заставляет домовладельцев решать проблему зимнего отопления с помощью твердотопливного оборудования. Среди этих агрегатов выделяются обособленной группой пиролизные котлы длительного горения (второе распространенное, не совсем точное, правда, название — газогенераторные). Причина тому — их высокий КПД — до 85% и большой диапазон мощности устройства – от 30 до 100 %.

Перспективы в развитии пиролиза

При использовании катализаторов процесс крекинга резко увеличивается и выход продуктов повышается. При этом затруднение вызывает возникающий процесс коксования самих катализаторов. Научные разработки в этом направлении ведутся.

Использование активаторов процесса или ингибиторов, тормозящих вторичные реакции тоже находится в стадии экспериментальных установок. Но и этот способ оптимизации процесса затрудняется в связи с загрязнением выходящего продукта. В настоящее время разрабатываются методы физического ускорения пиролиза применением электромагнитных полей.

В быту распространение получают обогревательные печи на основе крекинга, состоящие из двух камер, в первой из которых происходит возгонка крекингом, а во второй собственно горение.

Как правильно топить углем котел с пиролизным сжиганием

- Розжиг пиролизного котла на угле – при полностью открытой заслонке, поджигают уголь. Запрещается использовать керосин, бензин и другие составы, позволяющие быстро разжечь пламя. Для розжига применяют небольшое количество сухих дров.

- Перевод котла в режим пиролиза – после топки в течение 15-20 минут, заслонку прикрывают и переводят в режим пиролиза. От одной закладки, котел продолжает работать до нескольких суток.

Какой уголь лучше для пиролизных котлов

высокой температуры

В конструкции предусмотрена топка с верхней загрузкой, изготовленная из толстостенной стали или чугуна. Несмотря на изменения во внутреннем устройстве, топить пиролизный котел надо исключительно тем углем, сорт которого указан в технической документации.

Отдельные требования предъявляются к размеру фракции. Автоматические котлы лучше топить мелким углем от 0,5-2 см., это связано с особенностью шнековой подачи топлива.

- Антрацит – на угле антраците, работает большинство современных моделей отопительного оборудования. Уголь имеет хорошие теплотворные характеристики и небольшой зольный остаток.

- Каменный уголь – применение каменного угля в пиролизных котлах также оправдано. Данный тип топлива является эталоном расчетов тлетворной способности.

- Бурый уголь – имеет высокую зольность, вследствие чего, нередко наблюдается пережог колосников. Использовать бурый уголь в пиролизном котле можно, только при наличии системы предварительного подогрева воздуха, перед подачей в топку. Применение высокозольных и влажных сортов породы запрещено.

- Длиннопламенный уголь – поставляется в плитах и крупных фракциях. Свое название получил благодаря способности гореть длинным пламенем, подобно древесине. При этом, время горения длиннопламенного угля больше, приблизительно в 2-2,5 раза, по сравнению с дровами.

- Угольные брикеты – изготавливаются из отходов угля, методом прессования и добавления цементирующих составов. Брикеты быстро разгораются и имеют хорошие теплотворные характеристики. В качестве достоинств, также выделяют практически полное отсутствие зольных остатков и шлаков.

оптимальными видами

Расход угля в пиролизном котле

окружающей средысильных заморозковтеплая зима

Подсчеты выполняют следующим образом:

- Высчитывают отапливаемую площадь – для этого, длину дома умножают на его ширину.

- Подсчитывают необходимую мощность котла, используя формулу 1 кВт = 10 м².

- Выполняют расчет расходов на отапливаемую площадь. Средние затраты на отопительный сезон, составят 550 кг на каждые 10 кВт котла или 100 м².

- Полученное значение умножают на количество месяцев отопительного сезона.

Производители в технической документации указывают, сколько будет работать котел на одной закладке угля, перечисляют все допустимые для использования виды топлива, приблизительный расход и другие характеристики.

Выбор марки производителя пиролизного угольного оборудования

отечественном рынке

- Отопительные пиролизные угольные котлы российского производства – выпускаемая продукция адаптирована к отечественным условиям эксплуатации, неприхотлива к качеству топлива. Наиболее популярными моделями являются , Траян, Гейзер, Диво.

- Разновидности импортных угольных пиролизных котлов – теплогенераторы, выпускаемые в странах ЕС, изготавливают из стали или чугуна. Допускается комбинированная конструкция, когда вместе со стальным теплообменником, используют чугунные колосниковые решетки.Продукцию отличают высокая надежность, полная автоматизация процесса горения и длительный срок эксплуатации. Популярностью пользуется модельный ряд компаний: Buderus, Atmos и т.п.

российские котлы

Применение метода на территории РФ и в мире

Первые пиролитические предприятия в России открылись в последних декадах 19 века. Там перерабатывали керосин. Из получившихся продуктов делали газ для освещения. Первый патент на этот метод получил ученый из Санкт-Петербурга. Во времена первой мировой войны пиролитическим способом создавали толуол — сырье для взрывчатки тротила.

Пиролизные заводы по переработке мусора расположены по всему миру. Газ, как один из продуктов утилизации, является источником энергии для нагревания воды, отопления. С помощью высокотемпературной обработки добывают этилен, пропилен. Лидер по созданию продукта для получения этилового спирта на данном этапе — США. Они добывают более 27 000 тонн этого вещества за 1 год. В России получают 3 000 тонн.

Пиролиз в мире популярней, чем в странах СНГ. Это связано с высокой стоимостью установки, техническими трудностями эксплуатации. Новые предприятия не строятся, реконструируются старые, сохранившиеся с времен Советского Союза.

Пиролизное оборудование для переработки отходов можно без проблем приобрести в интернете. Цена на одну установку начинается от 10 млн рублей.

Метод высокотемпературной переработки давно вышел за пределы промышленной области. Можно найти духовые шкафы с функцией эко-пиролиза. Суть режима в том, что для одновременного приготовления большого количества еды требуется минимум энергии.

Как выбрать пиролизный котел

Рынок предоставляет широкий выбор покупателю. Большинство агрегатов являются творением чешских производителей, но лидерство держат германские представители. Практически все модели нуждаются в электроснабжении, они могут работать на угле, дереве, или быть комбинированными.

При выборе стоит обратить внимание на:

- мощность агрегата;

- внешний дизайн;

- количество контуров.

Приобретая такой отопительный прибор необходимо правильно выбрать его мощность, чтобы тепла было достаточно для помещения. Ориентир следующий: 1кВт мощности пиролизного котла требуется, чтобы отопить 10 кв. м помещения. Это с учетом того, что дом хорошо утеплен, высота стен не превышает 3-х метров. Если же возможны тепловые потери дома, покупатель не уверен в надежности постройки, тогда в расчет берется не 1 кВт, а 1,3 кВт. К примеру, для помещения площадью в 30 кв. м нужен пиролизный агрегат с мощностью не ниже 3,9 кВт (1,3 кВт * 30 кв. м / 10 = 3,9 кВт).

Пиролизные котлы – технологические приборы, имеют большое количество электроники и разнообразных настроек, более дорогостоящие имеют пульт управления и керамическую топку, которая позволяет сохранять тепло длительное время, хороших технических характеристик. Можно встретить и более новые модели: пиролизный котел в чугунном корпусе (немецкий производитель Dakon).

Существуют и модели, которые все же могут функционировать без электричества. Это котлы ОРОР (чешские). Суть их работы в следующем: формирование газов происходит во время пиролиза топлива, их путь проходит горелкой диффузионного типа, где направляются к камере сгорания.

Благодаря вторичному воздуху происходит сгорание. Вторичный воздух не усиливается вентилятором и не направляет к камере сгорания, в отличие от большего количества моделей, его засасывает в камеру во время передвижения газов. Этому способствует специальная порфированая трубка. Благодаря открытию задвижек вторичного и первичного воздуха, регулируется мощность котла. Такие модели работают полностью автономно, гарантируют КПД в 89%.

Автономные системы отопления актуальны прежде всего там, где нет возможности подключения к магистральному теплоснабжению. Одним из современных видов таких систем являются твердотопливные пиролизные котлы, имеющие длительный период горения.

Разнообразные модели, имеющиеся в продаже, отличаются мощностью, комплектацией и ценой. Такие котлы имеют высокую эффективность и минимальное количество выбросов в атмосферу продуктов сгорания. Возможность автоматизации управления делает их использование более удобным.

Суть работы пиролизного котла

Такой пиролизный котел еще называют газогенераторным. Суть работы в пиролизном сгорании топлива: под действием высоких температур и в условиях недостатка кислорода твердого топливо (бурого угля, угольных древесных брикетов) разлаживается на летучие частички. Получается так называемый пиролизный газ. Температурные показатели нагрева оборудования 200-800 градусов. Данная химическая реакция способствует лучшему прогреванию и подсушиванию топлива в котле, совершается подогревание, которое идет в направлении воздушного сгорания.

Рис. 2

Высокая температура способствует смешиванию кислорода с выделенным пиролизным газом. В итоге газ горит. Из горящего газа образуется тепловая энергия. Нужно заметить, что пиролизный газ взаимодействует и с активным углеродом, во время своего сгорания. Поэтому, выходя из котла, дымовые газы практически не имеют вредных компонентов. Они, скорее, являются смесью, в состав которой входит углекислый газ и водяной пар. Полученного CO2 попадает в окружающую среду в трижды меньше, чем после работы обычных выбросов угольных или древесных котлов. Данные агрегаты считаются экологически чистыми, не загрязняют среду.

Агрегаты данного вида функционируют на угольном и древесном топливе. Если использовать не качественное сырое горючее, отопительный прибор потеряет свою мощность до 50%. Такое топливо плохо горит, дымит, мало греет и сокращает срок эксплуатации котла и дымоходной трубы.

Преимущества пиролизных агрегатов:

- регулируется мощность от 30% до 100%;

- процесс очистки и обслуживания простые;

- небольшая потребность топлива;

- подача топлива в сутки только раз;

- большое количество топливо сгорает сразу вместе;

- использование угольным котлом сырого топлива, влажность которого не выше 20-ти %.

Недостатки:

- дорогостоящий прибор отопления;

- нуждаются в электричестве.

Каждый вид топлива сгорает по-разному. Что касается угольного топлива, то бурое сгорает за 8 часов, а черное – за 10 часов. С пиролизными котлами возможна экономия, даже учитывая такие недостатки как потребность в электричестве, не низкой стоимости. Электричество необходимо для питания вентилятора, но для его работы нужно всего 85 Ватт (как обычная лампочка). Если это проблема, тогда с ней справиться дизельный генератор.

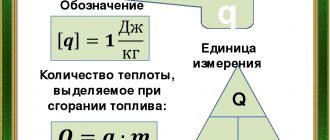

Продукты переработки

Объем и вид продуктов пиролиза бывает разным. Играет роль материал, который подвергался переработке, количество сырья, длительность и температура процесса. В результате сгорания образуются такие продукты пиролиза:

- пиролитическое масло;

- электрическая и тепловая энергия;

- дизельное топливо;

- пирогаз;

- пикарбон — твердый остаток, по сути являющийся древесным углем.

Пиролитическое масло используют в качестве топлива для печи. По сути это аналог мазута. Еще продукт используют в виде сырья для вторичной переработки.

Все эти продукты должны получатся в теории. Но на практике этого не всегда можно добиться. Чтобы получить дизельное топливо, необходимо тщательно разделить отходы. Извлечь сырье из несортированных остатков практически невозможно.

Преимущества отопительных агрегатов пиролизного типа

- Помимо высокого КПД и возможности управления мощностью к плюсам этого оборудования относится длительная продолжительность горения при одной закладке.

- Высокая экологичность: процесс горения протекает до почти полного разложения топлива на нейтральные вещества – воду и углекислый газ, дымоходы не зарастают смолами. Побочных газообразных вредных веществ образуется ничтожно мало.

- Исключено задымление помещения. Нет образования сажи, количество образуемой золы минимально. Несложная автоматика делает легким управление агрегатом.

- Разнообразие топлива: дерево, древесные отходы, уголь — это преимущество котлов.

- Не требует частого обслуживания: продукты сгорания не загрязняют агрегат, но периодическая чистка понадобится. Высокотехнологичная автоматика следит за неисправностями и предупреждает их возникновение.

Этапы обработки мусора

Прежде чем сжечь отходы, их подготавливают: измельчают и высушивают. Сушка — это процесс, требующий наибольшее количество энергии. При переработке древесины ее высушивают до 15%. Помимо удаления воды из дерева, заменяются некоторые компоненты.

Только после предварительной подготовки приступают к пиролизу отходов. Сначала разлагаются самые нестабильные части мусора. Их расщепление наступает при температуре до 300°С. В это время выделяется уксусная кислота, двуокись углерода и угарный газ.

При росте температуры выше 300°С, разлагается большая часть твердых бытовых отходов.

Этот процесс является экзотермическим, то есть сопровождается обильным выделением тепла. Активно образуется метанол, углеводород, аммиак, эфиры.

На последних этапах пиролиза макулатуры и других древесных остатков происходит прокаливание оставшихся в установке веществ. В этот момент температура достигает 500°С и продолжает расти. Выделяется смола с большой молекулярной массой, летучие газы. К примеру, водород, углекислый и угарный газы. В итоге остается древесный уголь.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Установка для получения древесного угля, характеризующаяся тем, что она выполнена в виде горизонтально ориентированного корпуса с огнеупорными торцевыми и боковыми стенками, разделенного вертикально ориентированными огнеупорными перегородками на, по крайней мере, один топочный блок, по крайней мере, один блок пиролиза и блок отвода отходящих газов, в нижней части корпуса размещен, по крайней мере, один коллектор пиролизных газов, а в боковых стенках и/или перегородках корпуса выполнены каналы парогазовой смеси, отвода отходящих газов, подвода вторичного воздуха и циркуляции водяного пара, при этом топочный блок выполнен в виде камеры сгорания с загрузочными отверстиями и заслонками, регулирующими подачу первичного воздуха, блок пиролиза включает, по крайней мере, две ячейки, образованные стенками корпуса и/или вертикальными перегородками, при этом в каждой из ячеек размещена, по крайней мере, одна реторта, снабженная отводящим патрубком, канал парогазовой смеси соединен с одной стороны с топочным блоком, а с другой стороны с блоком пиролиза, канал отвода отходящих газов соединен с одной стороны с блоком пиролиза, а с другой стороны с блоком отвода отходящих газов, канал подвода вторичного воздуха соединен с блоком отходящих газов, канал циркуляции водяных паров соединен с одной стороны с коллектором пиролизных газов, а с другой стороны с блоком отвода отходящих газов, при этом коллектор пиролизных газов с одной стороны подключен к отводящему патрубку реторты, а с другой стороны соединен с топочным блоком.

2. Установка по п.1, характеризующаяся тем, что в стенках каждой ячейки блока пиролиза выполнены отверстия соединения полости ячейки с каналом парогазовой смеси и каналом отвода отходящих газов.

3. Установка по п.1, характеризующаяся тем, что ячейка блока пиролиза снабжена герметичной огнеупорной крышкой.

4. Установка по п.1, характеризующаяся тем, что блок отвода отходящих газов выполнен в виде камеры, образованной стенками и/или перегородками корпуса, с отверстиями соединения камеры блока отвода отходящих газов с каналами подвода вторичного воздуха, водяного пара, отвода отходящих газов.

5. Установка по п.1, характеризующаяся тем, что вход канала подвода вторичного воздуха расположен в торцевой стенке корпуса, а выход — в стенке блока отвода отходящих газов.

6. Установка по п.1, характеризующаяся тем, что каналы циркуляции водяного пара размещены в каналах подвода вторичного воздуха.

7. Установка по п.6, характеризующаяся тем, что она снабжена двухходовым краном, выполненным с возможностью отсечения канала циркуляции водяного пара от коллектора пиролизных газов.

8. Установка по п.1, характеризующаяся тем, что ячейки блока пиролиза выполнены квадратного горизонтального сечения.

9. Установка по п.1, характеризующаяся тем, что каждая реторта размещена в центральной части ячейки с зазором от ее стенок не более 0,4 м.

10. Установка по п.4, характеризующаяся тем, что объем камеры сгорания топочного блока составляет не более 37% от объема ячеек блока пиролиза и не менее 110% от объема камеры блока отвода отходящих газов.

11. Установка по п.2, характеризующаяся тем, что площадь отверстий для соединения с каналом парогазовой смеси каждой ячейки составляет не более 140% от площади поперечного сечения канала парогазовой смеси.

12. Установка по п.1, характеризующаяся тем, что реторта блока пиролиза выполнена в виде корпуса с днищем, крышкой и цилиндрической боковой стенкой, снабженного газоотводящим патрубком, соединенным с коллектором пиролизных газов, при этом боковая стенка выполнена многослойной, а газоотводящий патрубок смонтирован в верхней части боковой стенки.

13. Установка по п.1, характеризующаяся тем, что боковая стенка реторты образована, по крайней мере, из одного металлического листа, свернутого в рулон, или из двух коаксиально размещенных с технологическим зазором металлических цилиндров.

14. Установка по п.1, характеризующаяся тем, что она содержит фильтрующий блок, дымосос и дымовую трубу, последовательно подключенные через отводящий трубопровод к блоку отвода отходящих газов.

Пиролиз древесины

Эту процедуру еще называют древесным крекингом, а зародилась она именно в России. Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Сегодня этот процесс гораздо совершеннее и проходит в несколько этапов. Начинается крекинг при разогреве до 2000 ºС. На этом этапе выделяется большое количество оксида углерода. Если продолжить его сжигание в атмосфере, то удастся получить огромное количество энергии.

Затем котел разогревается до 5000 ºС. В этом температурном режиме получают метанол, смолы, ацетон и уксусную кислоту. Кроме этого вырабатывается твердый углерод, больше известный, как древесный уголь.

Запуск котла

Во время запуска пиролизного агрегата стоит принимать во внимание характерные черты, по которым он отличается от классических котлов. Работа прибора в режиме газогенератора выполняется благодаря двум камерам, которые снабжены шиберами (заслонками)

Но не все помнят, что такой отопительный агрегат вначале стоит прогреть.

Рис. 3

При достижении температуры в диапазоне +500-+800 градусов, можно приступить к погружению твердого топлива, и только потом приводить заслонку в пиролизный режим работы, а дымосос запустить. Пламя чистого желто-белого цвета (рис. 3) утверждает о верных настройках газогенератора, о том, что в дымовых смесях нет токсических продуктов сгорания.

Такая поочередность действий при запуске гарантирует сгорание топлива медленно и бескислородно, эффективное выделение и сгорание пиролизного газа (чистого), постоянную комфортную температуру помещения 24 часа.

Принцип действия пиролизного котла длительного горения

Пиролизные котлы длительного горения обретают немалую популярность, и особенно в тех местностях, где нет доступа к газу

Функционирование оборудования основано на разложении органического топлива (дров) в условиях высокой температуры и нехватки кислорода с последующим сгоранием выделившихся пиролизных газов. Так как процесс можно разделить условно на два этапа, то для его протекания используется топка с двумя отделениями. В камеру загрузки помещают топливо, которое начинает гореть. Процесс горения плавно переходит в термическое разложение из-за ограничения доступа кислорода, необходимого для горения. Высокая температура и низкая концентрация кислорода ведет к образованию продуктов разложения: кокса и пиролизного газа. Последний, поступая во вторую камеру, подвергается горению уже в условиях доступа вторичного воздуха. Он подается чаще принудительно с помощью дутьевого вентилятора или дымососа. Процесс горения идет при температурах выше 1000°С. От продуктов горения происходит передача тепла к жидкости, наполняющей теплообменник. Окончательные газообразные продукты процесса удаляются через дымоход. На сегодняшний день пиролизные котлы длительного горения считаются самым эффективным и экономичным обогревательным оборудованием. Сложное двухкамерное устройство котла объясняет его высокую стоимость. КПД, максимальный среди обогревательных агрегатов, позволяет получить быструю окупаемость котла.

Суть метода

Утилизация органических веществ этим способом заключается в превращении тяжелых отходов в более легкие. Отсутствует доступ кислорода, возникает анаэробная реакция. Процесс пиролиза сопровождается ростом температуры до 200–400°С. Давление соответствует атмосферному.

Механизмы превращения веществ анаэробным нагреванием еще недостаточно изучены. Условно все реакции пиролиза делят на первичные и вторичные. Первый тип превращений заключается в снижении молекулярной массы соединений. Так расщепляются тяжелые вещества. Процесс сопровождается выделением большого количества газов.

Вторичная реакция — это преобразование низкомолекулярных соединений в тяжелые. Этот химический процесс характерен для последних этапов пиролиза. Выделение газов уменьшается. Два типа реакций происходят в одно и то же время, поэтому классификация условна.

В теории осуществляют пиролиз воды. В результате образуется гидроген и кислород. Но на практике такая задача неосуществима, так как необходимая температура нагрева составляет тысячи градусов. Это технически трудоемко и дорого.

Химики также допускают пиролиз газа. Сначала разрушаются менее устойчивые связи атомов карбона, потом распадаются мостики между этим микроэлементом и водородом. По формуле пиролиза последним разлагается метан.

Производство древесного угля

Преимущество бизнеса, основанного на использовании очень дешёвого или бесплатного сырья, заключается в высокой рентабельности и быстрой окупаемости производства.

Природа в достаточном количестве «производит» древесину, поэтому предприятие по изготовлению угля может функционировать круглогодично и с полной загрузкой производственных мощностей.

К тому же, в отличие от деревообрабатывающей промышленности, качество сырья имеет небольшое значение, что позволяет использовать валежник и деревья, которые высохли и находятся в вертикальном положении.

В этой статье будет рассмотрен подробный план организации бизнеса на переработке древесного сырья в высококачественный уголь для шашлыка или для дальнейшего использования в медицинских целях.

Наша оценка бизнеса:

Стартовые инвестиции – от 300000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 5/10.

Принцип работы

В отличие от традиционных твердотопливных котлов, в пиролизных используется двойной цикл горения. В процессе термического разложения органических веществ выделяются пиролизные газы, горение которых приводит к большому выделению тепловой энергии.

Использование пиролиза позволяет получить большее количество тепла от сжигания топлива. Пиролизные (газогенераторные) котлы имеют две камеры – для сжигания твердого топлива и выделившегося газа.

В первой камере горение происходит при низком уровне кислорода и высокой температуре (200-800 °С), это запускает процесс пиролиза. Количество выделяемых газов зависит от используемого сырья. Лучше всего подходит древесина, при сжигании которой выделяется наибольшее количество пиролизного газа.

Оптимальная толщина дров – от 70 мм, в дополнение к ним можно использовать пеллеты или опилки в количестве не более 25 %, так как они не дают достаточной мощности горения. Работа газогенераторного котла длительного горения происходит по следующей схеме:

- Топливо укладывают на колосник (огнеупорную решетку) через окно для загрузки.

- Обеспечивают подачу к нему первичного воздуха.

- Поджигают топливо и выводят на режим, добиваясь необходимой температуры.

- Ограничивают подачу первичного воздуха, прикрывая задвижку, благодаря чему начинается процесс пиролиза.

- Пиролизный газ с помощью вентилятора поступает во вторичную камеру, куда производится подача вторичного воздуха.

- Горячий газ при контакте с кислородом горит, выделяя большое количество тепла, которое нагревает теплоноситель в теплообменнике.

- Продукты сгорания выводятся через дымоход.

В зависимости от количества поступающего вторичного воздуха реакция происходит с разной скоростью. Это позволяет регулировать температуру теплоносителя с помощью автоматической задвижки, ограничивая подачу воздуха в камеру дожига.

При оптимальном качестве сжигаемой древесины КПД пиролизных котлов длительного горения 85-90 %. Этот показатель резко снижается при увеличении влажности дров, так как водяные пары уменьшают концентрацию горючих газов.

Описание процесса

Потребность в экологичном оборудовании для переработки химических отходов у нашего общества появилась уже давно. Первые пиролизные котлы стали запускать еще в конце позапрошлого века. А создание современных пиролизных агрегатов решило сразу несколько вопросов:

- экологическая составляющая;

- возможность накапливать результаты сжигания;

- экономическая выгода.

Впрочем, экономический аспект использования пиролиза рассчитан на перспективу. Пиролиз достаточно недешевое удовольствие. Он требует соответствующего оборудования и специально обученный кадровый состав.

Зато в работе пиролизные установки практически автономны. Агрегатам требуется электроэнергия только для запуска, дальнейшая работа котла осуществляется за счет производимых в процессе сжигания ресурсов. При этом избытки вырабатываемой энергии и пара можно использовать для бытовых целей, перенаправляя их коммунальные сети.

В России пиролиз только начинает набирать популярность, тогда как в Европе без установок для пиролиза не обходится ни одно крупное предприятие. Причин такой востребованности пиролиза довольно много:

- безотходный способ переработки мусора и всевозможных загрязнений промышленного характера;

- уровень КПД от пиролиза составляет 90 %;

- возможность получения новых соединений, вторсырья;

- создание невосполнимых ресурсов, таких как синтетическая нефть;

- получение углеводородов, органических кислот и других химических элементов;

- источник теплоснабжения предприятий.

Исходя из выбора сырья для переработки, пиролизная реакция может протекать при разных температурных режимах. Конечный результат при этом, также будет различаться по составу химических элементов.

В зависимости от температуры нагрева печи и дополнительным составляющим пиролиза, перегонку принято разделять на две разновидности: сухая и окислительная.